金刚石切割线,即通过金属的电沉积作用把金刚石颗粒镀覆在钢线表面而制成的一种线性切割工具。 通过金刚石线切割机,金刚石切割线可以与物件间形成相对的磨削运动,从而实现切割的目的。 目前,金刚石切割线主要应用于晶体硅和蓝宝石等硬脆材料的切割。传统的切割方式包括钢片切割、带锯切割和内外圆片锯切割等,这些方式都存在切割损失大、表面精度差、表面损伤多等缺陷。为了提升对晶体硅、蓝宝石等硬脆材料的切割效率,上世纪 90 年代开始,出现了线锯切割方式, 即通过钢线附带磨料的方式进行切割, 线锯切割从最开始的单线线锯切割发展到现在的多线线锯切割。目前市场上主流切割方式可分为金刚石线切割和砂浆钢线切割。 砂浆钢线切割即在钢线来回摩擦切削材料的同时,在钢线上附着液体磨料(砂浆)如碳化硅(SiC)等,通过钢线、液体磨料和待切割材料三者间的相互摩擦作用进行切割。 金刚石线切割即采用特殊技术手段将坚硬的金刚石牢牢地均匀固定在钢线上,再用制作完成的金刚石线对材料进行切割。

砂浆钢线切割和金刚石线切割

资料来源:公开资料整理

相较于传统砂浆切割工艺,金刚线切割技术具有以下优点:1.切割效率高,速度提升五倍。 单片硅片切割耗时传统砂浆切割需约 10 小时,金刚线切割仅需 2 小时。切割效率高主要缘于其技术特点:第一,金刚线采用固定方式结合金刚石颗粒,相比砂浆线处于游离状态的磨料,不仅参与磨削切割的金刚石更多(漏损少),而且减少了磨料之间的相互磨损。第二,金刚石硬度高,耐磨损能力强,从而切削和使用寿命更长。第三,金刚线固着的金刚石的运行速度与切割线一致,而游离状态的砂浆运行速度低于切割线。2.材料损耗少、出片率高。 切割线线径越大造成切割时刀缝越大从而导致材料损耗越多,而切割线的线径是裸线径与磨料/刃料直径之和。金刚线因切割能力强,其镀层比切割液与碳化硅混合形成的砂浆要小薄,从而造成的刀缝损耗较小。另外,金刚线切割造成的损伤层小于砂浆线切割,有利于切割更薄的硅片。更细的线径、更薄的切片有利于降低材料损耗,提高硅片的出片率。目前, 硅片厚度多为 180-200μm,砂浆切割的刀缝损耗约为 130-150μm,金刚线切割的刀缝损耗约为 80μm。 因此,金刚线切割能提高约 10%-20%的出片量。3.环境污染较小。 砂浆切割会产生大量晶硅切割废砂浆,废砂浆含碳化硅、聚乙二醇、硅粉和金属粉末成分,环境威胁较大,其中部分粒径小于 0.15μm 的硅粉与水或潮湿空气接触时会快速反应并释放出易燃气体氢气和热量,如不进行妥善利用、处置会造成严重污染。金刚线使用水基磨削液(主要是水),有利于改善作业环境,同时简化洗净等后道加工程序。4.产品质量提升。 金刚线切割减少了加工损伤层,而且精度保持稳定,产生 TTV(总厚度变化,硅片表面特定测量点的最大值和最小值之差) 小。5、运营成本下降。 金刚线切割的设备占用资本、空间占用、人力和电力占用均有下降,整个生产流程更加简化,从而降低运营成本。

金刚石线切割与砂浆钢线切割主要指标对比

金刚石线切割与砂浆钢线切割主要指标对比 切割效率 | 指标对比 | 砂浆钢线切割 | 金刚石线(70um)切割 |

相比较砂浆钢线切割,电镀金刚石线单次切割时间缩短 70%以上,产能提升 70%以上。 | 加工硅片尺寸(mm) | 156*156 | 156*156 |

片厚(um) | 190 | 130-180 | |

导轮横距(um) | 340 | 285 | |

切割耗时(h) | ≈10.7 | ≈2.5 | |

单片耗线(m/PCS) | ≈130 | ≈2.0 | |

理论每小时出片量(PCS) | ≈333 | ≈880 |

资料来源:公开资料整理

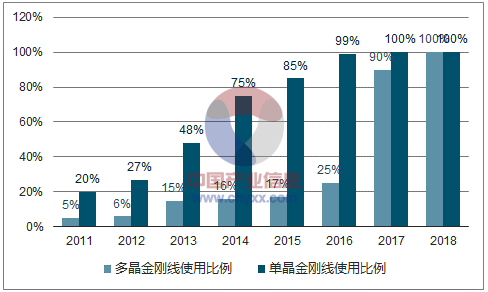

金刚石切割线应用发展历程。 金刚石线技术早在 2007 年已经被研发成功,日本的旭金刚石等企业于 2007 年推出了成熟的金刚石线产品。早期,金刚石线先规模应用于蓝宝石切割。 2009 年前后,金刚线切割硅片技术的研究率先在日本取得应用, 2011 年国内部分企业开始进行金刚线切割单晶硅片的验证及生产。 2015 年应用于单晶硅。 2016 年开始应用于多晶硅,并有望在 2017 年全部替代,快速拉升金刚石切割线的需求,出现产能缺口。预计 2018年产能缺口回补,龙头企业业绩放量。

金刚线切片应用发展趋势图

资料来源:公开资料整理

各技术效益侧重的不同方面

各技术效益侧重的不同方面 技术名称 | 效益 |

金刚线技术 | 硅片更低成本、更高品质 |

黑硅技术 | 高电流增益 |

PERC 技术 | 高电压增益 |

资料来源:公开资料整理

行业正加速推进多晶硅“金刚线切割+黑硅制绒+PERC”模式的应用,以提高多晶电池产品的效率且大幅度降低成本。 众多企业的实践表明, PERC、 黑硅制绒技术、 金刚线切割多晶硅片的结合可以达到“1+1+1>3”的效果,即三种技术互补, 从成本、电流、电压多处入手, 联合实现多晶硅电池转化效率的更大幅度提升。 而且,多晶效率的进步是在没有增加成本的基础上,金刚线切技术的大规模推广基本抵消了黑硅和 PERC 技术增加的成本。多晶黑硅 PERC 与单晶 PERC 电池转换效率相差 0.7%左右,但是成本却相差近 1 元/片,多晶性价比优势明显,反攻大潮迅速开启。

英利集团黑硅及 PERC 技术组件性能表现

技术路线 | Uoc(mV) | Jsc(mA/cm^2) | FF(%) | Eff(%) |

常规多晶 | 632 | 36.65 | 80.99 | 18.75 |

黑硅 | 638 | 37.1 | 81.15 | 19.21 |

常规多晶+PERC | 648 | 37.84 | 79.21 | 19.42 |

黑硅+PERC | 655 | 38.14 | 80.16 | 20.04 |

资料来源:公开资料整理

“金刚线切割+PERC+黑硅”产品实际表现可以与单晶媲美,提高多晶竞争力的同时进一步促进金刚石线在多晶领域的推广。 国内各大光伏电池厂商全力布局金刚线切割黑硅PERC 多晶电池技术路线: 协鑫集成于 2016 年底完成了多晶黑硅 PERC 基础工艺产业化,量产电池转换效率达到 19.5%, 2017 年底预计可达 20.5%, 黑硅 PERC 双面电池转换效率预计可达 20.3%; 无锡尚德量产黑硅 PERC 电池转换效率达 19.55%,提升多晶电池效率约0.8%; 保利协鑫黑硅 PERC 电池量产转化效率达 19.42%;英利集团黑硅 PERC 电池量产转化效率达 20.04%。 电池性能足以比肩单晶。这是多晶电池发展的巨大契机,也是金刚线潜在的巨大市场商机。目前部分多晶硅企业已经开始改造生产线,预计 2018 年多晶硅厂商将基本完成金刚线替代工作。光伏行业对金刚线需求剧增, 金刚石线中短期供不应求,市场缺口填补需两年。 我国光伏行业近年来发展整体具有活力, 现在出现的各项技术突破打开了新的发展可能性,行业未来预期向好。与此同时, 占据光伏组件市场份额近 70%的多晶硅领域的放量促使金刚线需求爆发式增长。

金刚线市场规模测算模型假设

假设项 | 2017E | 2018E | 2019E |

2017 年全球光伏组件生产量 | 100GW | 110GW | 120GW |

多晶硅占比 | 65% | 70% | 70% |

单晶硅占比 | 25% | 20% | 20% |

薄膜占比 | 10% | 10% | 10% |

多晶硅单片发电量 | 4.5W/pcs | 4.5W/pcs | 4.5W/pcs |

单晶硅单片发电量 | 5W/pcs | 5W/pcs | 5W/pcs |

单晶硅切割单片用线量 | 1m/pcs | 0.9m/pcs | 0.9m/pcs |

多晶硅切割单片用线量 | 2m/pcs | 1.8m/pcs | 1.6m/pcs |

全球硅片出货中国占比 | 90% | 90% | 90% |

硅片切割用金刚线平均价格 | 0.21 元/m | 0.15 元/m | 0.10 元/m |

全球蓝宝石衬底量 | 60 亿片 | 78 亿片 | 101 亿片 |

蓝宝石衬底单片用线量 | 2m/pcs | 1.9m/pcs | 1.9m/pcs |

全球蓝宝石衬底出货中国占比 | 35% | 35% | 35% |

蓝宝石切割用金刚线平均价格 | 0.25 元/m | 0.19 元/m | 0.14 元/m |

资料来源:公开资料整理

根据以上假设计算模型结果为金刚线国内市场需求 3348 万千米,市场空间约为 83.9亿元,而市场总供给目前仅约 1900 万千米。 金刚石线市场目前面临严重的供不应求。主流厂商扩产计划预计从 2017 年年末开始投产,于 2018 年方可放量,此前的时间由于供需缺口巨大预计金刚石线价格将会上行。

金刚线市场规模模型计算结果

项目 | 2017E | 2018E | 2019E |

蓝宝石市场国内需求 | 420 万千米 | 519 万千米 | 674 万千米 |

单晶硅市场国内需求 | 432 万千米 | 357 万千米 | 389 万千米 |

多晶硅市场国内需求 | 2496 万千米 | 2772 万千米 | 2688 万千米 |

市场需求总量 | 3348 万千米 | 3648 万千米 | 3751 万千米 |

市场需求总额 | 83.9 亿元 | 58.9 亿元 | 42.7 亿元 |

市场总产能 | 1900 万千米(目前), 2705 万千米(年末) | 3058 万千米 | 3118 万千米 |

资料来源:公开资料整理

2017-2019 金刚石线市场供需示意图(万 km)

资料来源:公开资料整理

随着供给缺口的不断缩小、 光伏发电平价上网带来的降本压力以及“领跑者”计划的技术推动力, 预计金刚石线行业未来也将转向质量竞争, 掌握先进制造技术的金刚线企业将获取较高盈利水平。 2016 年,我国硅片切片机所使用的金刚石线以 80 微米和 70 微米为主,2017 年,部分单晶用户已经开始批量使用 60 微米的电镀金刚石线。通过钢线端的预测,预计 2018 年下半年 50 微米电镀金刚石线将得到批量供应,细线化趋势明显。硅片端的进步对金刚石线的质量性能提出越来越高的要求, 高密度、高耐磨、高圆度同样是未来金刚石线的发展趋势。 与此同时,多晶硅中金刚石线切割的应用普及化决定了对用线约束更为苛刻,产品需要能够应对多晶结构中的硬质点。另外,金刚石切线中的重要隐患在于断线带来的外观破坏(主要是色差),这就要求金刚石线朝低断线率方向发展。随着各大企业募投扩产项目的落实,未来市场上金刚石线供给量将大大增加,而产品性能过硬的企业将能够真正适应硅片端的更新换代,提升盈利水平,产品质量有缺陷的企业将面临被淘汰的风险。

相关报告:智研咨询发布的《2018-2024年中国硅用金刚石切割线市场专项调研及投资前景分析报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国金刚石切割线行业市场竞争格局及发展趋向研判报告

《2025-2031年中国金刚石切割线行业市场竞争格局及发展趋向研判报告》共十三章,包含金刚石切割线行业风险及对策,金刚石切割线行业发展及竞争策略分析,金刚石切割线行业发展前景及投资建议等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![研判2025!中国黑磷行业发展历程、产业链及市场规模分析:制备技术突破百公斤级稳定生产,成本骤降推动多领域应用爆发[图]](http://img.chyxx.com/images/2022/0330/ce25a2275c336b52d58303ed80fb7924b3fd1022.png?x-oss-process=style/w320)

![2025年中国煤化工废水处理行业工艺流程、发展历程、政策、发展现状及未来前景:工业化进程持续加快,带动煤化工废水处理需求稳步增长[图]](http://img.chyxx.com/images/2022/0330/920e1a3ff3bb6b7f469fbaa1e9ad45bc470a7578.png?x-oss-process=style/w320)

![研判2025!中国颈椎病用药行业政策汇总、产业链、发展现状、竞争格局和发展趋势分析:颈椎病患者群体增加,行业需求量持续上涨[图]](http://img.chyxx.com/images/2022/0330/dd2a6e2dd1963d26c8672c625ba6166e69bd4120.png?x-oss-process=style/w320)

![研判2025!全球及中国船舶险行业市场现状及未来趋势分析:中国船舶险保费稳步增加,发展潜力加速释放[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)