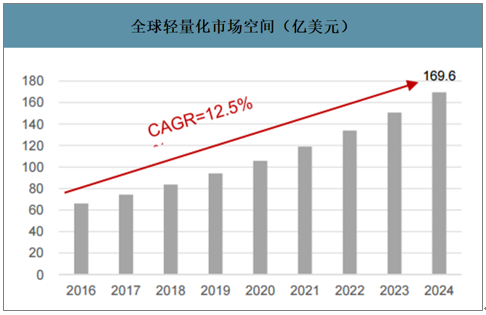

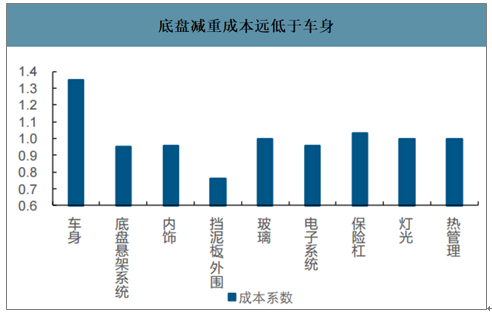

对于提升新能源汽车续航里程的迫切需求,轻量化是重要途径。其中,底盘减重是轻量化的重要部分,底盘轻量化工艺更成熟、成本更低。汽车主要减重部分在车身、底盘以及内饰(主要是座椅减重)。车身和底盘的重量分别在420kg和380kg左右,合计占整车的重量超过40%。通过使用铝、镁等轻量化材料可以实现车身、底盘超过40%的减重,减重质量分别超过190kg和160kg。全铝车身目前工艺难度较大,造价较高,主要适用于豪华车。底盘系统的减重技术工艺相对成熟,成本相对也更低,是更加普遍的减重方式。通过对重量减轻和成本上升计算系数,车身的减重成本系数是1.35,高于其他部件的减重成本,底盘悬架的成本系数是0.95,低于平均成本系数。预计到2024年全球汽车轻量化市场空间169.6亿美元,2016-2024年复合增速可达12.5%。

全球轻量化市场空间(亿美元)

数据来源:公开资料整理

车身和底盘悬架是减重体量最大的两块部件

数据来源:公开资料整理

底盘减重成本远低于车身

数据来源:公开资料整理

传统汽车向新能源汽车升级,底盘件增量包括控制臂、转向节、副车架的铝制化升级以及电车盒的全新增量。纯电动汽车电池盒及支架价值量较高,在3000元左右。副车架由钢制升级为铝制后,单车价值也有明显提升,可达2500元左右。此外,新能源汽车底盘系统还包括控制臂(铝制价值800~1000元)和转向节(铝制价值400元)等价值量较大的部件,底盘系统整体单车价值在7000元左右,传统汽车钢制底盘单车价值量在2000元左右。

新能源汽车底盘单车价值量和传统汽车底盘单车价值量对比

纯电动铝制 | 个数 | 单车价值(元) | 传统钢制 | 个数 | 单车价值(元) |

控制臂 | 2 | 900 | 控制臂 | 2 | 500 |

转向节 | 4 | 400 | 转向节 | 4 | 200 |

铝合金副车架 | 2 | 2500 | 副车架 | 2 | 1200 |

电池盒及支架 | 1 | 3000 | - | - | - |

新能源汽车底盘 | - | 6800 | 传统汽车底盘 | - | 1900 |

数据来源:公开资料整理

国内主力新能源车型均开始采用轻量化底盘方案。以广汽AionS、上汽MarvelX为主的纯电动车型目前均大量采用轻量化底盘结构,转向节、控制臂、副车架均使用铝合金材料。其他相对经济型的车型目前采用部分铝合金的部件,转向节和控制臂的渗透率更高,全铝合金副车架的渗透率相对较低。全铝车身由于成本高昂,国内目前主要是定位高端的蔚来ES8/ES6有应用。

国内主要新能源车型底盘和车身材质

车型 | 2019年销量(辆) | 补贴后售价(万元) | 转向节 | 控制臂 | 副车架 | 全铝车身 |

北汽新能源EU5 | 110834 | 13.29-17.19万元 | 钢材 | 钢材 | 钢材 | - |

比亚迪元EV | 61900 | 8.99-13.99万元 | 钢材 | 钢材 | 钢材 | - |

宝骏E100 | 60050 | 4.98-5.98万元 | 钢材 | 钢材 | 钢材 | - |

奇瑞eQ1 | 37540 | 5.98-7.58万元 | 钢材 | 钢材 | 钢材 | - |

广汽AionS | 32126 | 13.98-20.58万元 | 铝合金 | 铝合金 | 铝合金 | - |

荣威Ei5 | 30550 | 12.88-15.88万元 | 钢材 | 钢材 | 钢材 | - |

比亚迪e5 | 29311 | 12.99-13.99万元 | 钢材 | 钢材 | 钢材 | - |

帝豪EV | 28450 | 12.98-15.98万 | 钢材 | 钢材 | 钢材 | - |

北汽EC系列 | 27657 | 5.58万 | 部分铝合金 | 钢材 | 钢材 | - |

欧拉R1 | 25493 | 6.98-7.98万元 | 钢材 | 钢材 | 钢材 | - |

比亚迪唐DM | 34014 | 22.99-35.99万元 | 铝合金 | 铝合金 | 部分铝合金 | - |

宝马5系插电 | 27603 | 49.99-53.69万元 | 铝合金 | 铝合金 | 铝合金 | - |

比亚迪秦DM | 16930 | 12.99-14.98万元 | 铝合金 | 铝合金 | 钢材 | - |

蔚来ES8 | 8872 | 43.65-48.60万元 | 铝合金 | 铝合金 | 铝合金 | 是 |

蔚来ES6 | 12074 | 33.80-52.30万元 | 铝合金 | 铝合金 | 铝合金 | 是 |

荣威MarvelX | 2184 | 26.88-30.88万元 | 铝合金 | 铝合金 | 部分铝合金 | - |

数据来源:公开资料整理

新能源汽车底盘与传统底盘对比来看,电池盒是全新增量。纯电动汽车省却了发动机后,动力传动系统大幅优化。传统汽车一般采用发动机前置、同时驱动后置的构架,不可避免需要传动机构实现动力的传输。纯电动汽车采用电机驱动,电机的放置可以根据车型灵活调整,从而省去了传动机构。另一方面,纯电动汽车电池包未来将主要放置在汽车底盘部分,所以需要电池盒进行加固和保护。

国内新能源乘用车结构升级推动底盘系统单车价值量提升,叠加需求高增长,新能源汽车底盘市场空间快速扩容。假设:1)2019年中国新能源乘用车销量为106万辆,根据三部委印发的《汽车产业中长期发展规划》,合理假设2025年中国新能源乘用车销量达到580万辆。2)2019年国内纯电动汽车销量占比79%,假设2025年销量占比达到85%。3)底盘系统测算:目前电动车铝合金转向节、控制臂、副车架的渗透率分别约为30%、25%、18%(考虑到部分车型是部分采用铝合金副车架,对应销量除以一半),由于转向节和控制臂的单车价值量较低,工艺相对简单,而副车架单车价值量高,使用成本更高,预计转向节和控制臂渗透率增长会比副车架更高,预计2025年分别这三者的渗透率分别达到80%、80%和50%;铝合金电池盒渗透率维持在100%。

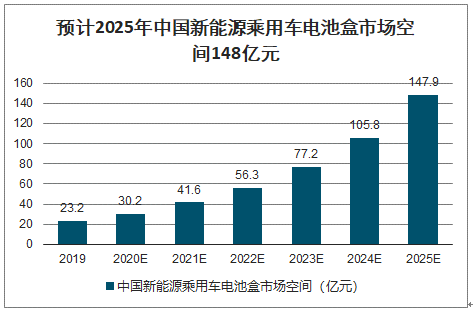

预计到2025年中国和全球新能源乘用车电池盒市场空间约148亿元和450亿元,2020-2025年复合增速分别为37.4%和41.8%。

预计2025年中国新能源乘用车电池盒市场空间148亿元

数据来源:公开资料整理

预计2025年全球新能源乘用车电池盒市场空间450亿元

数据来源:公开资料整理

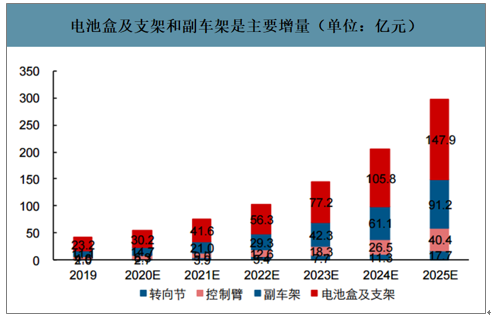

智研咨询发布的《2020-2026年中国汽车底盘行业市场发展规划及营销渠道分析报告》数据显示:预计2023年和2025年新能源乘用车底盘市场空间有望约分别为145.5亿元和297.3亿,2020-2025年复合增速为41%,其中转向节、控制臂、副车架和电池盒市场空间分别为18、40、91、148亿元,2020-2025年复合增速分别为45%、45%、44%和37%。

预计2025年中国新能源乘用车底盘市场空间约300亿元

数据来源:公开资料整理

电池盒及支架和副车架是主要增量(单位:亿元)

数据来源:公开资料整理

此外,传统车受油耗压力也将深化底盘和车身轻量化,预计到2025年中国传统乘用车底盘市场空间约为424.2。1)底盘轻量化:2019年国内传统汽车铝制副车架渗透率约为3%,控制臂渗透率约为10%,转向节渗透率30%,假设油耗压力背景下,钢制副车架加快升级为铝制,2025年铝制副车架渗透率达到20%,铝制转向节达到80%,控制臂渗透率达到60%。预计2025年传统乘用车底盘市场空间为424.2亿元,2020-2025年复合增速为2.6%。

2025年底盘结构件市场规模达到424亿(单位:亿元)

数据来源:公开资料整理

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![研判2025!中国卡拉胶行业PEST分析、产业链图谱、供需现状、进出口贸易、竞争格局及发展趋势分析:食品工业为最大消费市场,占比超70%[图]](http://img.chyxx.com/images/2022/0330/83e55e0fd01cd7eb3b56b758f35281ec8d2514ab.png?x-oss-process=style/w320)

![研判2025!中国宠物保健品行业发展背景、产业链图谱、发展现状、竞争格局及发展趋势分析:行业进入高速发展期[图]](http://img.chyxx.com/images/2022/0330/b388a599ab8b82a70e79838a8b0d600efa11727f.png?x-oss-process=style/w320)

![趋势研判!2025年中国微型涡轮喷气发动机行业发展形势分析:随着民用场景的规模化落地加速推进,微型涡轮喷气发动机的发展空间广阔[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)

![2025年中国电镐行业发展历程、产业链、发展规模、竞争格局及行业发展趋势研判:电镐市场规模有望达到13.3亿元,国产品牌国际影响力持续提升[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![研判2025!中国人造石墨行业产业链、市场规模及进出口分析:产业链整合深化,高端制造业需求推动产品结构向高附加值转型[图]](http://img.chyxx.com/images/2022/0330/7cb5c70f3a54c426c21dce90a0a5a6386f870908.png?x-oss-process=style/w320)

![研判2025!中国沼气发动机行业产业链、进出口及发展趋势分析:技术突破提升经济性,出口数量激增但金额下降[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)