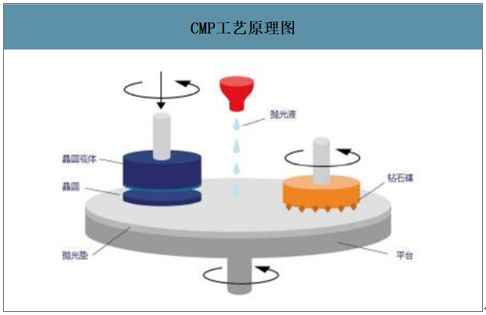

CMP全称为Chemical Mechanical Polishing,即化学机械抛光,是普通抛光技术的高端升级版本。CMP是通过纳米级粒子的物理研磨作用与抛光液的化学腐蚀作用的有机结合,对集成电路器件表面进行平滑处理,并使之高度平整的工艺技术。当前集成电路中主要是通过CMP工艺,对晶圆表面进行精度打磨,并可到达全局平整落差100A.~1000A.(相当于原子级10~100nm)超高平整度。而未经平坦化处理,晶片起伏随着层数增多变得更为明显,同层金属薄膜由于厚度不均导致电阻值不同,引起电致迁移造成电路短路。起伏不平的晶片表面还会使得光刻时无法准确对焦,导致线宽控制失效,严重限制了布线层数,降低集成电路的使用性能。

CMP工艺原理图

数据来源:公开资料整理

一、CMP行业市场格局

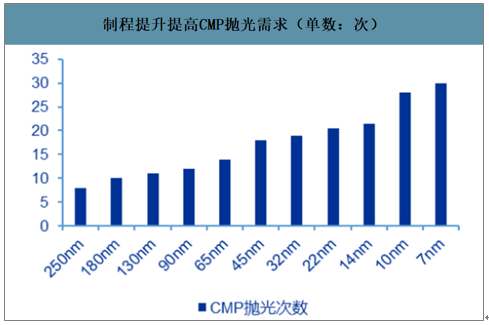

摩尔定律下,代工制程节点不断缩小,布线层数持续增加,CMP成为关键制程。1991年IBM公司首次成功地将CMP技术应用到动态随机存储器的生产以来,随着半导体工业踏着摩尔定律的节奏快速发展,芯片的特征尺寸持续缩小,已发展至5~7nm。CMP已成功用于集成电路中的半导体晶圆表面的平面化。根据不同工艺制程和技术节点的要求,每一片晶圆在生产过程中都会经历几道甚至几十道的CMP抛光工艺步骤。

随着特征尺寸的缩小,以及布线层数增长,对晶圆平坦化精度要求不断增高,普通的化学抛光和机械抛光难以满足在当前集成电路nm级的精度要求,特别是目前对于0.35um制程及以下的器件必须进行全局平坦化,CMP技术能够全局平坦化、去除表面缺陷、改善金属台阶覆盖及其相关可靠性,从而成为目前最有效的抛光工艺。

抛光工艺对比

抛光工艺 | 特点 |

化学抛光 | 表面精度较高,损伤低,完整性好,不容易出现表面/亚表面损伤,但研磨速率较慢,材料去除效率较低,不能修正表面型面精度,研磨一致性比较差 |

机械抛光 | 研磨一致性好,表面平整度高,研磨效率高容易出现表面层/亚表面层损伤,表面粗糙度值比较低 |

CMP | 吸收了化学抛光和机械抛光的优点,目前CMP工艺能够在保证材料去除效率,并获得全局平整落差<100A。(相当于10nm原子级别)超高平整度。 |

数据来源:公开资料整理

制程提升提高CMP抛光需求(单数:次)

数据来源:公开资料整理

CMP主要由抛光垫、抛光液、调节器等部分组成。化学机械抛光技术是化学作用和机械作用相结合的组合技术,旋转的晶圆以一定的压力压在旋转的抛光垫上,抛光液在晶圆与抛光垫之间流动,并产生化学反应。晶圆表面形成的化学反应物由漂浮在抛光液中的磨粒通过机械作用将这层氧化薄膜去除,在化学成膜和机械去膜的交替过程中实现超精密表面加工。

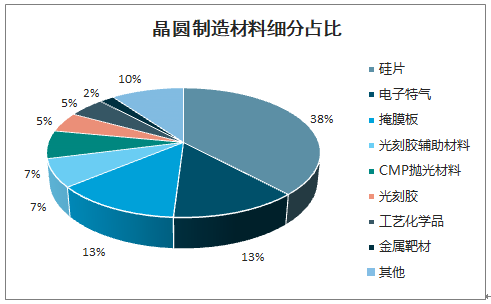

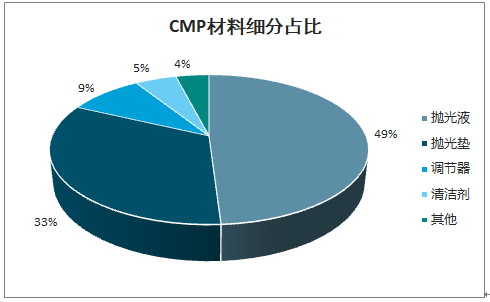

从价值量占比可以看到,CMP材料是芯片制造的核心耗材,占芯片制造成本约7%,其中抛光垫价值量占CMP耗材的33%左右。拆解晶圆制造成本进行,CMP材料占比较大,约为6.7%。价值量与光刻胶相近。其中抛光液和抛光垫是最核心的材料,占比分别为49%和33%。

晶圆制造材料细分占比

数据来源:公开资料整理

CMP材料细分占比

数据来源:公开资料整理

抛光垫决定了CMP工艺的基础抛光效果,并结合设备操作过程、硅片、抛光液等因素,共同影响CMP抛光结果和效率。一般从平均磨除率、平整度和均匀性、选择比和表面缺陷四个维度来评判抛光效果。其中,抛光垫的物理化学等性能在CMP工艺中发挥了重要的作用。

CMP抛光效果评判标准显现抛光垫决定基础抛光性能

标准 | 解释说明 |

平均磨除率 | 在设定时间内磨除材料的厚度 |

平整度和均匀性 | 平整度是硅片某处CMP前后台阶高度之差占CMP之前台阶高度的百分比 |

选择比 | 对不同材料的抛光速率是影响硅片平整性和均匀性的重要因素 |

表面缺陷 | CMP工艺造成的硅片表面缺陷包括擦伤或沟、凹陷、侵蚀、残留物和颗粒污染 |

设备过程变量 | 作用压力P、硅片和抛光垫之间的相对速度、抛光时间、抛光区域温度及分布 |

硅片 | 表面应力分布、图案密度、形状 |

抛光液 | 化学性质、成分、ph值;粘度、温度、供给速度;磨粒尺寸、分布、硬度、形状 |

抛光垫 | 材料、密度、物理化学性质;硬度、厚度、粗糙度;结构、表面形态、稳定性 |

数据来源:公开资料整理

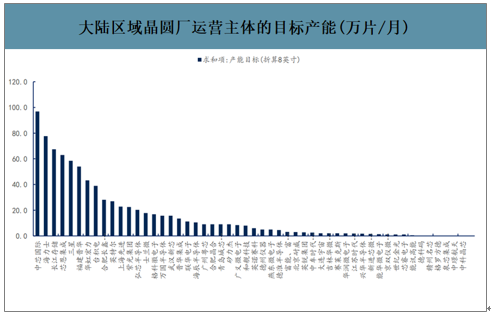

未来3-5国内晶圆制造产能将翻番,国内半导体产业链上下游迎来重要契机。大陆区域晶圆制造目前大概有54个运营主体,共计94个晶圆厂或产线项目,目前产能平稳运行的有17个晶圆厂及产线项目,正在产能爬坡的有37个,未来3-6个试生产的11个,正在项目基础建设的9个,另外正在规划的约11个。

智研咨询发布的《2020-2026年中国CMP抛光材料行业市场竞争状况及投资机会分析报告》数据显示:截止2019年底,我国12英寸晶圆制造厂装机产能约90万片/月,较2018年增长50%;8英寸晶圆制造厂装机产能约100万片/月,较2018年增长10%;6英寸晶圆制造厂装机产能约230万片/月,较2018年增长15%。

预计至2024年,大陆区域12英寸目标产能达273.0万片/月,相比2019年增长超过2倍,8英寸目标产能达187万片/月,相比2019年增长90%。若这些晶圆厂如期达到产能目标,将大幅拉动对国产半导体设备和材料的需求。

大陆区域晶圆厂运营主体的目标产能(万片/月)

数据来源:公开资料整理

大陆区域晶圆厂项目建设梳理一览

数据来源:公开资料整理

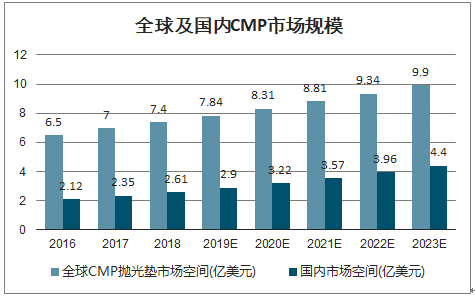

随着晶圆厂产能增长,预计至2023年CMP抛光垫全球市场规模约9.9亿美金,其中中国市场有望达到4.40亿美金,具有较大的发展前景。预计未来全球CMP市场复制增长率约6%。随着未来国内晶圆厂大幅投产,测算预计未来5年中国CMP抛光垫市场规模增速可超10%,至2023年可达约4.40亿美金。

全球及国内CMP市场规模

数据来源:公开资料整理

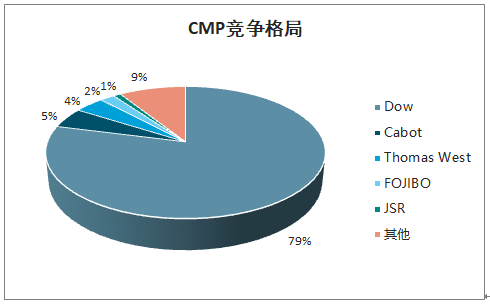

CMP抛光垫行业集中度极高。目前全球CMP抛光垫市场格局主要被Dow、Cabot、ThomasWest等外资厂商垄断,前5大公司垄断约90%市场份额。国内厂商在CMP抛光垫领域具有较为广阔的替代空间。

CMP竞争格局

数据来源:公开资料整理

二、行业壁垒

CMP抛光垫具有较高技术要求、持续较大资金投入、核心客户认证体系是主要进入壁垒。对于行业现有龙头企业而言,为了打击后发企业的竞争优势,往往会发挥市场垄断支配地位,通过采取差异性定价策略锁定下游晶圆厂的长期合同,从而建立自身的行业护城河。

1.专利技术积累较浅。

抛光垫是CMP工艺中重要耗材。聚胺脂有像海绵一样的机械特性和多孔吸水特性,具有良好的耐磨性、较高的抛光效率,在集成电路晶圆的CMP中应用非常广泛。主要型号有IC1000、IC1400、IC2000、SUBAIV等,其中IC1000和SUBAIV是用得最广的。抛光垫表面包括一定密度的微凸峰,也有许多微孔,不仅可以去除硅片表面材料,而且还起到存储和运输抛光液、排除抛光过程产物的作用。垫上有时开有可视窗,便于线上检测。抛光垫是CMP工艺中重要的耗材,同时需要定时整修。2018年国际抛光垫专利申请量为76个,中国抛光垫专利申请量为48个,2019年相较于2018年专利申请量有所下降,数量为21个。

中国及国际近年来抛光垫专利申请量对比

数据来源:公开资料整理

2.从技术壁垒上看,抛光垫技术难点在需要持续试错,找到合适材料配方、稳定制作工艺及设计图案,从而获得较好的、稳定的抛光速率和抛光效果。

企业研究CMP耗材时间成本较高,可能需要较长时间来试错摸索工艺指标、产品配方等对物理参数及性能的影响结果,形成较深的Knowhow壁垒。以抛光垫为例,由于抛光垫通常物理指标包含硬度、刚性、韧性、弹性模量、剪切模量、密度、可压缩性等各项机械指标,综合影响抛光效果,而如果结合考虑材料选择、温度选择、固化时长、搅拌时长等工艺步骤控制,按照三元变量简单推算其理论方案可能性至少在数万次至数百万次试验级别,因此对于企业而言需要较长时间来试错摸索工艺指标、产品配方等对物理参数及性能的影响结果。

3.核心客户认证体系壁垒较高

核心客户认证体系壁垒较高,主要由于抛光垫对芯片良率影响较大,但成本占比较相对较低,在稳定而成熟的FAB厂中,为确保芯片良率,一般很少替换原有稳定的供应商。半导体Fab厂具有资本密集和技术密集的属性,对于上游半导体原材料的稳定性和良品率有极高的要求,因此对于原材料供应商认证门槛极高、认证周期较长。目前在半导体产业链安全可控的大环境下,国内厂商速度加快,验证周期缩短到半年左右。

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国CMP抛光行业发展动态及投资前景分析报告

《2025-2031年中国CMP抛光行业发展动态及投资前景分析报告》共十四章,包含2025-2031年CMP抛光行业投资机会与风险,CMP抛光行业投资战略研究,研究结论及投资建议等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2022年中国CMP抛光行业全景速览:国内生产线以八寸晶圆为主,国产化替代进程加快[图]](http://img.chyxx.com/images/2022/0330/6b296592ed87ae76d174b4fbc262ff18a3c189b8.png?x-oss-process=style/w320)

![研判2025!中国混凝土外加剂行业发展背景、产业链图谱、发展现状、竞争格局及发展趋势分析:市场竞争激烈[图]](http://img.chyxx.com/images/2022/0330/b388a599ab8b82a70e79838a8b0d600efa11727f.png?x-oss-process=style/w320)

![2025年中国防雹网行业市场政策、产业链图谱、供需现状、竞争格局及发展趋势研判:冰雹、大风等极端天气频发,市场需求持续增长[图]](http://img.chyxx.com/images/2022/0408/54b870b64f647f1fc10474b02796382c9242dcfa.png?x-oss-process=style/w320)

![趋势研判!2025年中国纺织面料行业发展现状及发展趋势分析:纺织面料的发展将更注重功能性和环保性,新型纤维和技术的应用将不断扩大[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)