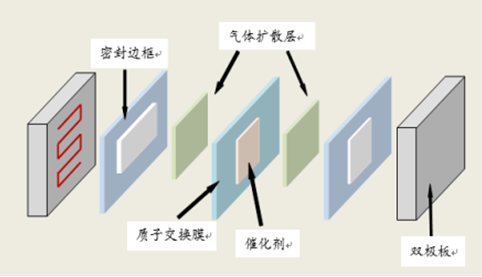

质子交换膜(IEM)主要由氟磺酸型固体聚合物组成,Pt/C 或 Pt-Ru/C 为电催化剂,氢或 净化重整气为燃料,空气或纯氧气为氧化剂,带有气体流动通道的石墨或表面改 性金属板为双极板。其中,IEM 技术壁垒最高,其次为催化剂、双极板。相比于 普通电源的隔膜,IEM 具有很大的特异性。首先, 作用不同, 它不只是一种隔膜 材料, 更起到电解质和电极活性物质(电催化剂层)基底的作用; 其二, 特点不 同, 通常电池的隔膜属于多孔性膜, 则 IEM 实际是一种选择性透过膜。

膜电极(MEA)结构

一、质子交换膜要求高

用于 PEMFC 质子交换膜主要要求

1、高的质子传导性能,可以降低电池内阻,提高电流密度。 |

2、较好的水稳定性、氧化稳定性和化学稳定性,能够阻止聚合物链在活性物质作用下的降解。 |

3、较低的尺寸变化率,防止膜吸水和脱水过程中的膨胀和收缩引起的局部应力增长而造成膜与电极剥离,使电池寿命降低。 |

4、较高的机械强度,可加工性好,满足大规模生产要求。 |

5、较低的气体(尤其是氢气和氧气)渗透率,以免氢气和氧气在电极表面发生反应,造成电极局部过热,影响电池的电流效率。 |

6、适当的性能/价格比。 |

二、质子交换膜种类繁多

全氟质子交换膜具有优良的热稳定性、化学稳定性,性能优于非氟或者部分氟 化交换膜。质子交换膜根据含氟情况进行分类,主要可分为四类,全氟质子交换 膜、部分氟化聚合物膜、新型非氟聚合物膜、复合膜。由于全氟磺酸树脂(PFSA) 分子的主链具有聚四氟乙烯结构,具有优良的热稳定性、化学稳定性和较高的力 学强度,聚合物膜的使用寿命较长;同时分子支链上的亲水性磺酸基团能够吸附 水分子,具有优良的离子传导特性。由于非氟质子膜在苛刻的电池工作环境中很 快会降解破坏,无法具备全氟磺酸离子膜的优异性能。

各类质子交换膜优缺点

质子交换膜类型 | 优点 | 缺点 |

全氟磺酸膜 | 机械强度高,化学稳定性好,在湿度 大的条件下导电率高;低温时电流密 度大,质子传导电阻小 | 高温时膜易发生化学降解,质子传导性变差; 单体合成困难,成本高;用于甲醇燃料电池时 易发生甲醇渗透。 |

部分氟化聚合物膜 | 工作效率高;单电池寿命提高;成本低 | 氧溶解度低 |

新型非氟聚合物膜 | 电化学性能与 Nafion 相似;环境污染 小;成本低 | 化学稳定性较差;很难同时满足高质子传导性 和良好机械性能 |

复合膜 | 可改善全氟磺酸膜导电率低及阻醇性 差等缺点,赋予特殊功能 | 制备工艺有待完善 |

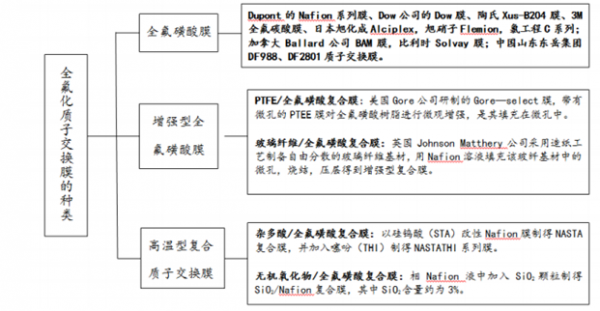

全氟类质子交换膜率先实现产业化。全氟类质子交换膜又可分为普通全氟化质 子交换膜、增强型全氟化质子交换膜、高温型复合质子交换膜,其中普通全氟 化质子交换膜已经率先实现产业化。普通全氟化质子交换膜主要集中在美、日、 加、中四国,美国杜邦(Dupont)的 Nafion 系列膜、Dow 公司的 Dow 膜、陶氏 Xus-B204 膜、3M 全氟碳酸膜、日本旭化成 Alciplex,旭硝子 Flemion,氯工程 C系列;加拿大Ballard公司BAM膜,比利时Solvay膜;中国山东东岳集团DF988、 DF2801 质子交换膜。20 世纪 80 年代初加拿大 Ballard 公司将全氟磺酸质子交 换膜用于 PEMFC 并获得成功以来,全氟磺酸膜成为现代 PEMFC 唯一商业化的膜 材料普通全氟化质子交换膜。增强型全氟化质子交换膜主要包括 PTFE/全氟磺酸 复合膜和玻璃纤维/全氟磺酸复合膜。高温型复合质子交换膜主要包括杂多酸/ 全氟磺酸复合膜和无机氧化物/全氟磺酸复合膜。

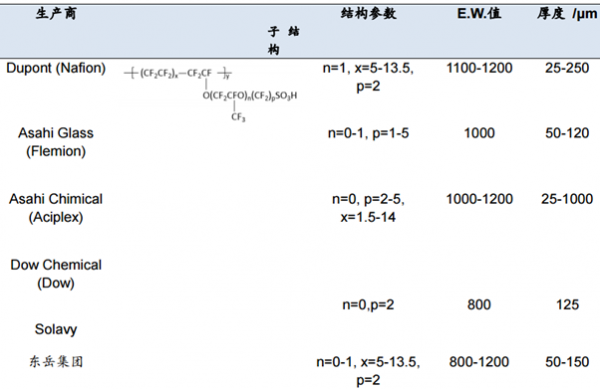

全氟磺酸膜种类

各种全氟磺酸树脂膜结构及基本参数

三、质子交换膜合成

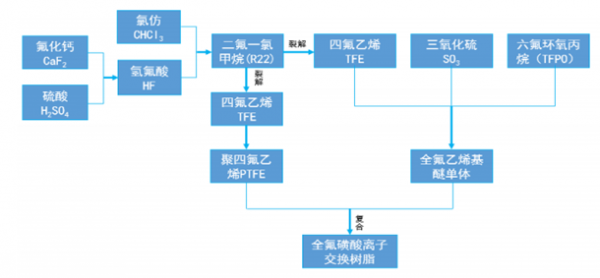

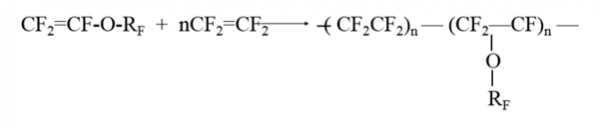

全氟磺酸离子交换膜上游是萤石材料的开采,其主要成分是氟化钙,中间体为全 氟乙烯基醚(CF2-CF-O-RF)和四氟乙烯(CF2=CF2),其中 RF 表示不同的烷 基基团,最终合成全氟磺酸离子交换树脂。质子交换膜的合成步骤主要分为两大 步骤,首先,采用全氟乙烯基醚和四氟乙烯共聚的方法来合成全氟离子交换树脂 前驱体;然后前驱体经熔融挤出法来完成成膜工序。特殊情况下,会把全氟磺酸 膜(PFSA)和聚四氟乙烯(PTFE)进行复合来增强膜的机械强度。

全氟离子膜合成路线图

目前全球萤石资源储量约为 6 亿吨,我国储量占 54%,国内供应充足,价格与材料选择余地较大。 聚四氟乙烯由四氟乙烯单体共聚法制得,而四氟乙烯则由二氟一氯甲烷(R22) 裂解而来。R22 通常使用氢氟酸和氯仿来合成,氢氟酸则采用氟化钙和硫酸反应制备。R22 产能方面,目前国内总产能约 80 万吨,市场 需求约 50 万吨,其中制冷剂约 27 万吨。

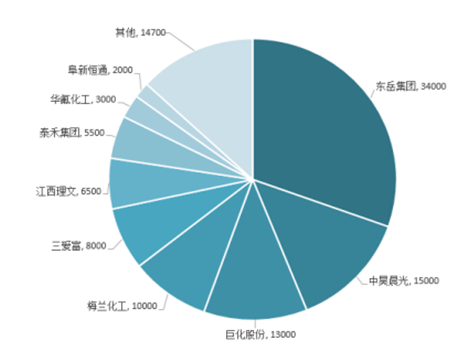

聚四氟乙烯产能分布(吨)

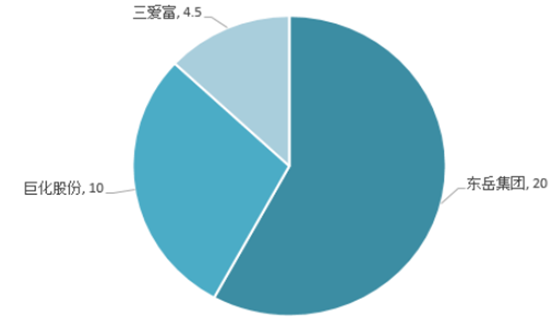

R22 产能分布(单位:万吨)

而全氟树脂的制造方面国内相对薄弱,目前仅有一家有规模化生产能力。

全氟离子交换树脂前驱体的合成

四、质子膜具备国产化条件,未来发展前景广阔

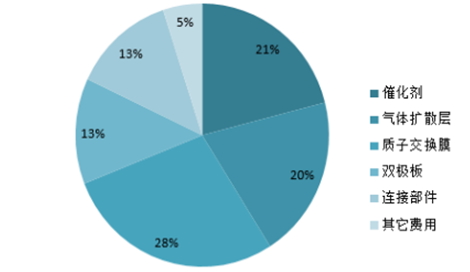

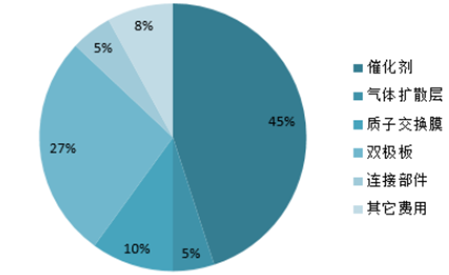

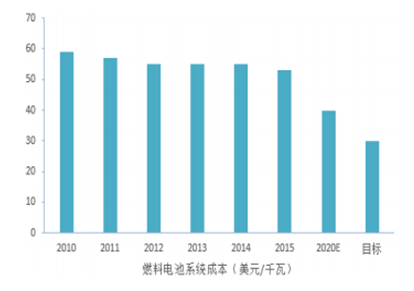

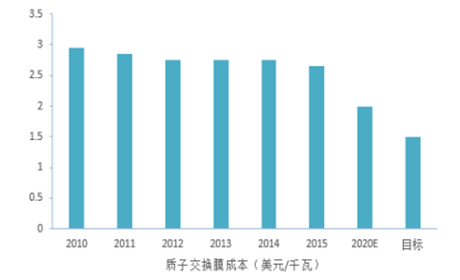

随着燃料电池批量化生产,质子交换膜生产成本降幅明显。目前 Nafion 膜的售 价一般在 500 美元/平米以上,数据显示 80 kw 的燃料电池需要约 11.8 平 米的质子交换膜,质子交换膜材料成本至少为 73.75 美元/kw。美国能源部的研究表明,在燃料电池系统年产量为 1000 台的条件下,燃料电池堆成本为 154 美 元/千瓦,而当产量扩大至 50 万台每年时,燃料电池堆成本将降至 26 美元/千瓦。 相应地聚合物电解质膜在整个燃料电池堆的成本占比也将由 1000 台时的 28% (对应成本为 43.12 美元/ kw)降至 10%(对应成本为 2.6 美元/ kw)。我们可 以看出,随着燃料电池批量化生产,质子交换膜生产成本降幅明显。

质子交换膜成本占比随产量增多而下降

燃料电池系统年产量为1000台

燃料电池系统年产量为5000台

质子交换膜成本持续下降

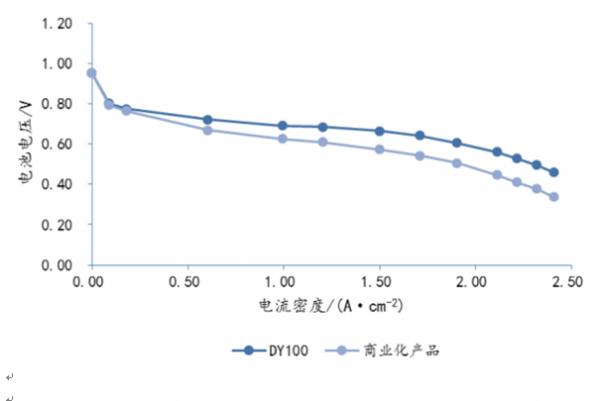

国产膜与进口商品膜燃料电池性能比较

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2025年中国魔芋胶产业链图谱、市场规模、竞争格局及发展趋势研判:市场竞争较为缓和[图]](http://img.chyxx.com/images/2022/0330/dd2a6e2dd1963d26c8672c625ba6166e69bd4120.png?x-oss-process=style/w320)

![研判2025!中国钻石行业发展现状及发展趋势分析:行业产业承压,技术瓶颈与绿色壁垒倒逼行业升级[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![2025年中国脱胎漆器行业制作工艺、产业链、市场规模及发展趋势研判:消费升级和文化旅游产业蓬勃发展,脱胎漆器行业规模超20亿元[图]](http://img.chyxx.com/images/2022/0330/d1363a7ee3953fc25ed09e0b79158acce9dc7c22.png?x-oss-process=style/w320)

![研判2025!中国电压互感器行业产业链、发展现状、竞争格局及发展趋势分析:智能升级驱动百亿市场,绿色转型引领产业未来[图]](http://img.chyxx.com/images/2022/0330/b388a599ab8b82a70e79838a8b0d600efa11727f.png?x-oss-process=style/w320)

![研判2025!中国养殖珍珠行业产量、市场现状及重点企业分析:淡水珍珠主导地位稳固,海水珍珠亟待技术破局[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)