汽车轻量化和智能化已成为全球汽车产业技术发展新趋势。近年来随着全球节能减排压力加剧,各国纷纷制定严格乘用车燃料消耗量标准法规,对乘用车燃料消耗量及对应的CO2排放提出更加严格的要求,汽车的轻量化更是世界汽车的发展趋势。尤其是中国,2015-2020年汽车燃油消耗降幅明显大于其他国家,燃油排放压力更大。

全球主要国家和地区燃油排放标准

国家地区 | 2015 | 2020 | 2025 | 油耗降幅 | |

2015-2020 | 2020-2025 | ||||

中国 | 6.9L/100km | 5.0L/100km | — | 6.2% | — |

日本 | 5.9L/100km | 4.9L/100km | — | 3.6% | — |

美国 | 6.7L/100km | 6.0L/100km | 4.8L/100km | 2.2% | 4.4% |

欧盟 | 5.2L/100km | 3.8L/100km | 3L/100km | 6.1% | 4.6% |

降低汽车整车质量 是汽车轻量化最有效途径。通过测算显示,一辆汽车的自重每减少10%,燃油消耗量便会降低6%~8%,同时减少5%~6%的废气排放。同时车身变轻还对整车的燃油经济性、车辆控制稳定性、碰撞安全性都有较大提升。2006年戴姆勒-克莱斯勒公司发布的镁密集轻量化概念车身和概念车,该项目通过在车身和底盘中大量使用镁,使整车质量减轻20%,以从技术与经济的角度验证镁在汽车中减重的可行性。

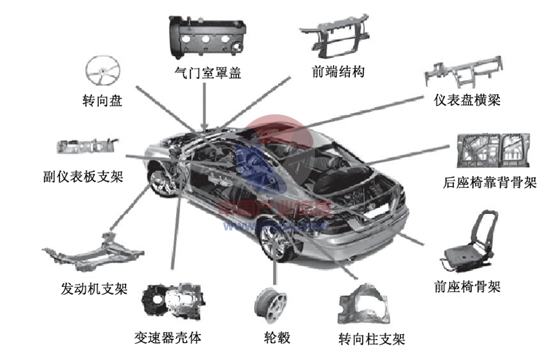

镁合金在汽车上的典型应用

镁合金是汽车工业最有应用潜力的金属材料。镁合金是最轻的金属结构材料,镁的密度只有1.74 g/cm3,是铝的2/3,钢的2/9。采用镁合金能减轻整车重量,可在铝轻量的基础上再减轻15%~20%。镁合金的比强度和比刚度远高于铝和钢,镁合金的刚度随厚度的增加而成立方比增加,对用镁合金制造刚性好的整体构件十分有利。镁合金还具有良好的阻尼系数,减振量大于铝合金和铸铁,用于壳体可以降低噪声,用于座椅、轮毂可以减少振动,提高了汽车的安全性和舒适性。镁合金重量轻、吸震性能强、铸造性能好,自动化生产能力和模具寿命高、尺寸稳定,作为最轻的工程材料,镁合金不仅是最适合铸造汽车零部件的材料,也是最有效的汽车轻量化材料。

镁合金与铝合金、钛合金性能对比

合金材料 | 密度(g/cm3) | 优点 | 缺点 | 应用部位 |

镁合金 | 1.74 | 具有良好的铸造性能及加工性能,100%可回收 | 成本高于铝合金,抗腐蚀、抗高温蠕动,抗疲劳性能差 | 壳体类:离合器外壳、变速箱 体、发动机前盖等;支架类:方向盘、座椅支架等 |

铝合金 | 2.7 | 制造技术、机械性能、物理性能、抗腐蚀性、可持续发展等方面综合性能好 | 成本高、抗承载能力较弱 | 铸造铝合金:动力系统和轮毂等大型零部件;变形铝合金:车身、保险杠、车厢底板、汽车空调系统等结构件及仪表板等装饰件 |

钛合金 | 4.51 | 强度最高,热膨胀系数低,,可塑性好易加工,无磁性、抗腐蚀,对环境无污染。 | 成本较高 | 发动机部件:阀门、阀簧、阀 簧承座、连杆等;底盘部件:弹簧、排气系统、半轴、紧固件等;车身 |

镁密集轻量化概念车减重目标的分解

总成名称 | 占整车质量百分比 | 减重目标 | 占减重目标百分比 |

白车身 | 29.8% | 41.6% | 12.4% |

外装件 | 5.4% | -4.8% | -0.26% |

底盘 | 25.2% | 26. 2% | 6.5% |

发动机 | 19.3% | 0% | 0% |

内装件 | 12.3% | 18.8% | 2.3% |

电子部件 | 2.6% | 16.6% | 0.43% |

其他 | 5.4% | 19.3% | 1.04% |

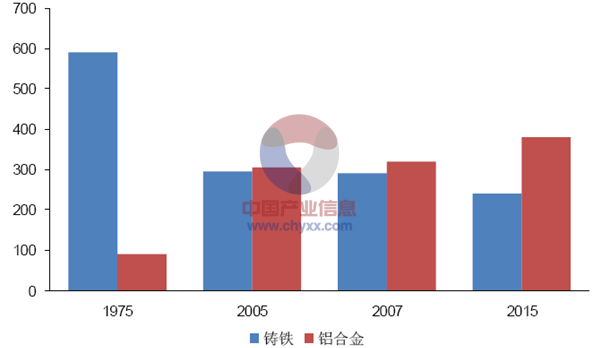

汽车用镁合金蓬勃崛起,替代铝合金空间巨大。从汽车轻量化发展看,大量采用轻质材料是目前汽车轻量化发展的主要方向。汽车轻量化材料经历了铸铁铸件到铝合金压铸件的替代过程,铝合金在金属密度上明显轻于铸铁,且随铝合金压铸工艺不断提升,在壳体件上逐渐替代铸铁。但是我们认为汽车轻量化是永无止境的,随着更轻材料的发现及工艺提升,材料替代将不断上演,目前以镁合金为代表的更为轻质材料将逐渐替代铝合金在汽车上的应用。

北美轻型车主要材料结构变化历程

部分汽车零部件采用镁合金材料后的质量减轻效果

汽车零部件 | 原用材料 | 原质量/kg | 改用镁合金后质量/kg | 减重效果/% |

发动机缸体 | 铝合金 | 22 | 19 | 14 |

变速器壳体 | 铝合金 | 21.5 | 15 | 30 |

油底壳 | 铝合金 | 3 | 2 | 33 |

轮毂 | 铝合金 | 23 | 18 | 22 |

钢 | 36 | 18 | 50 | |

框架 | 铝合金 | 14.4 | 7.3 | 50 |

方向盘 | 钢 | 4.0 | 0.9 | 78 |

脚踏板 | 钢 | 5.0 | 1.1 | 72 |

阀体零件 | 锌合金 | 2.5 | 0.7 | 72 |

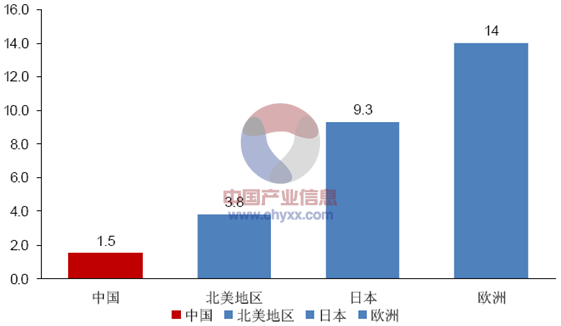

全球汽车单车用镁量较低,汽车用镁合金需求扩张潜力强劲。一直以来,高强度钢、铝合金、工程塑料等轻量化材料广泛应用于汽车及汽车零部件制造的各个方面,而镁合金鉴于种种原因没有得到大力推广和使用,镁合金目前主要应用在发动机罩盖、方向盘、座椅支架、车内门板、变速器外壳等方面。目前北美地区每辆汽车使用镁合金3.8kg,日本为9.3kg,欧洲PASSAT和Audi A4上每辆车使用镁合金达到14kg,而国产汽车每辆用量平均仅1.5kg。

镁合金压铸工艺日渐成熟,应用范围不断扩大:一方面随着充氧压铸、真空铸造和半固态压铸等工艺不断发展,高性能镁合金挤压加工技术、镁合金高效短流程成形技术等技术能有效提高镁合金耐腐蚀性,提高镁合金产品的性能及生产效率,降低生产成本;另一方面现有镁合金压铸件应用范围与铝合金的重合度日渐扩大,我们判断随着镁合金的压铸工艺进一步提升,镁合金压铸件替代铝合金产品将成为未来汽车轻量化的主要趋势。

镁合金和铝合金应用重合度高

非常规部件 | 铝合金 | 镁合金 | 发动机系统 | 铝合金 | 镁合金 | 传动系统 | 铝合金 | 镁合金 |

离合器踏板 | √ | √ | 缸盖 | √ | √ | 变速箱壳 | √ | √ |

踏板柄 | √ | √ | 缸体 | √ | √ | 离合器壳 | √ | √ |

刹车踏板 | √ | √ | 进气歧管 | √ | √ | 后变速箱壳 | √ | √ |

刹车盘盖 | √ | √ | 发动机托架 | √ | √ | 转向齿轮壳 | √ | √ |

转向节 | √ | √ | 发动机支架 | √ | √ | 车轮 | √ | √ |

方向盘 | √ | √ | 油泵 | √ | √ | |||

驾驶室及门 | √ | √ |

镁铝比价保持低位进一步打开镁合金应用空间。2008年至今镁、铝大宗商品价格持续下跌,同时镁铝比价指数下跌至历史低位,在1.2左右波动;据权威机构测算,在镁铝比价系数达到1.3时,镁合金产品进行大规模生产已具备经济效益。镁合金生产成本下降使得镁合金替代铝合金具有了经济优势,汽车产业使用镁合金替代铝合金部件在减轻重量的同时也获得了成本的降低,这将有助于进一步打开了镁合金应用的空间。

镁铝比价指数保持低位扩大镁合金应用经济优势

依据镁合金对铝合金的替代,我们认为镁在汽车上的应用将至少达到铝的水平,随着镁合金铸造工艺的提升和燃油消耗压力的增加,镁合金在汽车上大量应用的经济性将逐步凸显,全球单车用镁量将持续提升,单车用镁潜力将达100kg。预计到2020年,欧美日汽车用镁合金的市场需求是77万吨,国内需求为8~10万吨。

我国汽车镁合金使用量相比发达国家依旧过低

相关报告:智研咨询发布的《2016-2022年中国铝镁合金市场竞争现状及发展前景预测报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国汽车用镁合金行业市场运行格局及战略咨询研究报告

《2025-2031年中国汽车用镁合金行业市场运行格局及战略咨询研究报告》共十四章,包含2025-2031年中国汽车用镁合金行业投资机会与风险分析,2025-2031年中国汽车用镁合金行业投资战略研究,研究结论及投资建议等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2023年中国镁合金行业市场概况:国美镁矿资源储备丰富,为产业发展奠定基础[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)