一、行业相关政策

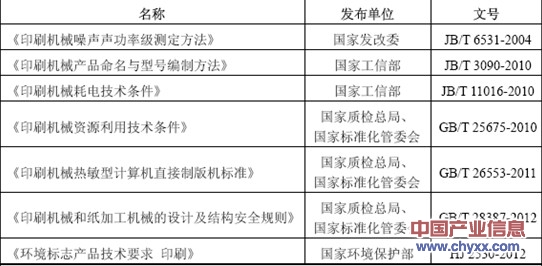

(1)CTP 行业相关标准及技术规范

资料来源:智研数据中心整理

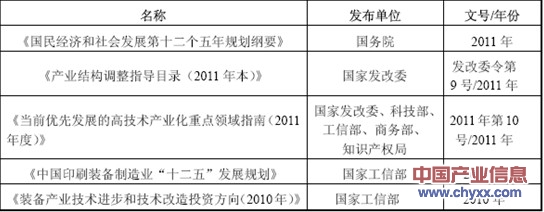

(2)CTP 行业相关产业政策

资料来源:智研数据中心整理

《当前优先发展的高技术产业化重点领域指南(2011 年度)》中第七大类 “先进制造”、第107 小类 “数字化专用设备”指出:CTP 技术与设备属于高技术产业化重点领域。

内容选自产业信息网发布的《2014-2019年中国印刷市场全景及未来趋势报告》

《中国印刷装备制造业“十二五”发展规划》指出:CTP 为国家重点发展的数字印刷及印刷数字化技术装备;力争到2015 年国内市场占有率超过45%;大幅度提高出口量,在国际市场上占有一席之地。

《装备产业技术进步和技术改造投资方向(2010 年)》中第五大类 “印刷机械及文化办公设备”、第2 小类指出:CTP 属于装备产业技术进步投资方向。

(二)CTP 行业的发展历程

1、CTP 行业的发展历程

印刷制版技术主要经历了铅字排版、照相制版、电子分色制版、激光照排制版(CTF技术)、计算机直接制版(CTP技术)五个阶段,制版技术的进步相应带动了制版设备的快速更新与发展。

铅字排版是印刷业最传统的制版方式。20世纪以前,世界印刷业普遍采用基于活字印刷原理的铅字排版技术。铅字排版需要工作人员通过手工逐字将铅字粒摆放在铅板内从而完成版面编排,不仅效率低下而且容易产生铅毒。同时,由于铅字粒在排版过程容易造成磨损,每年还需耗费大量的铅锡合金用于铸造铅字,从而耗费了大量的资源。

20世纪初,随着照相技术的发展,出现了照相制版技术。照相制版技术利用照相复制和化学腐蚀相结合的方法制作金属印版。相比铅字排版,照相制版大大降低了劳动强度,提高了劳动效率;但照相制版仍需通过人工修版,校正色差和层次差,制版质量容易受修版人员操作技术水平的影响。

20世纪70年代,随着计算机技术的发展,出现了电子分色制版技术。电子分色制版工艺的主要设备为电子分色机,电子分色机能够将影像原稿转换成计算机使用的数字信息,从而制成分色片,分色片稍作修整便可制成印版。电子分色制版技术通过计算机处理色差和层次差,能够有效降低修版人员对制版质量的影响。上世纪80年代初,电子分色制版工艺已取代照相制版工艺,进入普及阶段。

20世纪80年代中后期,随着激光技术的发展,激光技术开始在制版业得到广泛应用,出现了激光照排制版技术(CTF技术)。CTF技术的主要设备是激光照排机,激光照排机通过激光将信息曝光至胶片,再经过晒版和冲版,从而得到印版。相比电子分色技术,CTF技术有效解决了制版精度、套准误差和图文自由组合等不足。上世纪90年代,CTF逐渐成为印刷制版的主流工艺。

虽然CTF 技术是印刷制版技术的一次突破性变革,但其仍存有中间环节繁琐等不足。制版行业在构思能否省去CTF 工艺中输出菲林、晒版等其他环节,而直接生成印版;同时如何通过进一步提升制版的精度和效率,来满足印刷工业对印刷质量要求越来越高和对印刷速度要求越来越快的需求。随着激光技术水平的进一步发展,激光功率得到了进一步的提高,人类对激光束的控制水平也得到了明显提升,从而直接对低敏感度的版材进行曝光制版也就成为可能。1989 年世界第一台胶印CTP 研制成功;1995 年世界第一台柔印CTP 研制成功。但由于当时CTP 技术不完善和使用成本昂贵等原因,直到21 世纪初才开始在发达国家广泛推广应用。目前,CTP 制版工艺已成为最先进的主流制版工艺,CTP 制版正处于大面积取代传统CTF 制版的阶段。

CTP 制版工艺与传统CTF 制版工艺的主要流程对比如下:

资料来源:智研数据中心整理

通过上图可以看出,CTP 能将图文等数据直接输出至印版,省去感光胶片及冲洗液等材料和胶片曝光冲洗、手工拼版、菲林晒版等制版环节;从而减少了汞、苯二酚等有害物质和废水废液的排放,使制版过程更加绿色环保。同时,CTP工艺采用更精确的印版定位及全流程数字化控制技术,还能够提高印刷成品的精度和质量。因此,CTP 工艺具有高效节能、精准迅捷等特点,有效解决了传统制版行业面临的低效率、高耗能、高污染等问题,从而推动印刷工业进入全面数字化时代,实现印刷工业的技术改造和产业升级。

2、CTP 设备在我国的推广应用

目前,胶印CTP 和柔印CTP 在国内的推广应用过程存在一定的差异。若将CTP 设备在我国的应用分为四个阶段,即导入期、培育期、快速成长期和衰退期,则胶印CTP目前已进入了快速成长期,而柔印CTP 仍处于培育期。

(1)胶印CTP 设备在我国的推广应用

①导入期(1996~2000 年)

1996 年中国标准出版社从海外引进了国内第一台胶印CTP 设备。但由于当时CTP 技术仍不稳定,专业人才和配套设备匮乏,设备价格昂贵(我国首台引进的胶印CTP 设备价格高达300 万元以上),胶印CTP 制版版材成本远高于传统的CTF 制版版材等原因,国内胶印CTP 设备的推广一直进展缓慢,只有少数对时效性要求非常高的大型印刷企业引入了国外胶印CTP 设备。根据科印传媒“CTP 在中国”系列调查统计数据,截至2001 年9 月,我国胶印CTP 设备累计装机数量仅有61 台。

②培育期(2001~2009 年)

2000 年以后,随着国内企业对胶印CTP 认知的逐步深化,部分大型印刷企业,尤其是对时效性要求较高的报纸印刷业和对质量要求较高的大型印刷企业逐步采用了胶印CTP 技术,纷纷引进海外胶印CTP 设备,从而带动了我国胶印CTP设备装机量的稳步增长。但由于该时期进口胶印CTP 设备具有购置成本和使用成本高的原因,胶印CTP 设备装机数量仍然比较有限。根据科印传媒“CTP 在中国”系列调查统计数据,截至2009 年9 月,我国胶印CTP 设备累计装机数量仅达到2,019 台。

③快速成长期(2010 年至今)

2010 年以后,以爱司凯为代表的少数国内胶印CTP 生产企业逐步实现了胶印CTP 设备的规模化生产,胶印CTP 主要由国外厂家垄断的格局被逐渐打破,设备价格昂贵的局面也得以明显改善;同时CTP 国产胶印版材产量的增加也使胶印CTP 版材价格逐步下降,使胶印CTP 设备购置成本和使用成本大幅下降。

而随着CTP 技术的不断成熟、CTP 设备性能的更加稳定、服务体系的更加完善,国内大量中、小型印刷企业也开始纷纷购买胶印CTP 设备。目前,胶印CTP 设备正处于大面积取代传统CTF 制版设备的阶段,国内胶印CTP 市场已经进入快速成长阶段。

(2)柔印CTP 设备在我国的推广应用

①导入期(2001~2006 年)

2001 年信华精密制版(上海)有限公司从海外引进了国内第一台柔印CTP 设备。但由于当时柔印CTP 设备价格昂贵,配套设备和人才匮乏,柔版版材价格偏高、柔版CTP 技术不成熟等原因,国内柔印CTP 设备的推广一直进展缓慢,柔印CTP 设备主要集中于资金实力雄厚的专业制版公司。据中国印刷技术协会统计数据,截至2006 年,我国柔印CTP 设备累计装机量仅达到20 台左右。

②培育期(2006 年至今)

2006 年以后,随着包装和标签等印刷技术的快速发展,下游市场对柔版印刷品质量要求的提高以及国家新闻出版总署大力推广绿色印刷技术等原因,国内柔印机装机量每年以两位数的百分比稳步增长,从而带动了我国柔印CTP 设备装机量的逐步增长。但由于该时期柔印CTP 设备和版材均由海外进口,柔印CTP设备仍具有购置成本高和使用成本高的原因,柔印CTP 设备装机数量仍然有限。

根据《印刷工业》杂志统计,截至2013 年9 月,我国柔印CTP 设备的累计装机量仅达120 台左右。

(3)柔印CTP 在国内推广进度慢于胶印CTP 的主要原因

①柔印CTP 购置成本和使用成本显著高于胶印CTP

柔印CTP 进入我国初期,包括设备及配套软硬件在内的单套软硬件成套系统价格在1,000 万元以上,柔印CTP 版材价格约为6,000 元/平方米,比传统柔印版材价格高出50%以上。虽然经过近十年调整,柔印CTP 的购置成本和使用成本已显著降低,但目前单套柔印CTP 软硬件成套系统的市场价格仍高达400万-500 万元,单台柔印CTP 设备市场价格高达100 万-200 万元;柔印CTP 版材价格为1,000 元/平方米左右,比传统柔印CTP 版材价格高出约20%。

而随着胶印CTP 设备和版材的国产化,胶印CTP 市场由国外品牌垄断格局被打破,同时期胶印CTP 的购置成本和使用成本大大低于柔印CTP,与传统胶印制版生产工艺的成本也已接近。其中,胶印CTP 设备从2003 年的300 万元/台左右降至目前的40 万元/台左右,胶印CTP 版材从2003 年约90 元/平方米左右逐步下降到2013 年25~35 元/平方米,胶印CTP 版材价格从超出传统胶印版材50%以上而与之逐渐接近。

可见,柔印CTP 的购置成本和使用成本相对较高,从而使得柔印CTP 推广速度明显慢于胶印CTP。

②柔印CTP 技术成熟度低于同期胶印CTP 技术

与同时期胶印CTP 技术相比,柔印CTP 技术的成熟度较低,也导致了柔印CTP 的推广进度慢于胶印CTP。一方面,柔印CTP 技术是在胶印CTP 技术的基础上衍生发展而来,柔印CTP 设备推出时间晚于胶印CTP 时间近六年且随着胶印CTP 技术的进步而逐步完善。另一方面,柔印CTP 设备及其配套产品的技术复杂度要高于胶印CTP,柔印CTP 设备及其相关产品所需改进周期也要长于胶印CTP。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2021年中国CTP版材行业现状分析:热敏CTP版材占主流[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![2025年中国财政电子票据行业市场政策、产业链图谱、市场规模、竞争格局及发展趋势研判:节能减排、绿色发展背景下,行业蓬勃发展[图]](http://img.chyxx.com/images/2022/0330/d1363a7ee3953fc25ed09e0b79158acce9dc7c22.png?x-oss-process=style/w320)

![2025年中国桑叶行业发展全景分析研判:行业正向高附加值产品方向发展,市场潜力持续释放,前景广阔[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)

![2025年中国隔声屏障行业全景研判:城市化进程加速,工业和交通运输业的稳步增长,为隔声屏障行业带来广阔的市场空间[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)

![研判2025!中国对氯甲苯行业产业链、进出口贸易情况及重点企业分析:国内产能跃升替代进口致对氯甲苯进口额锐减 [图]](http://img.chyxx.com/images/2022/0330/99d4e8a78387e45474dcca8da0b56041c69dec09.png?x-oss-process=style/w320)