一、大尺寸硅片

大尺寸硅棒单位质量拉制速度更快,生产效率提升导致单瓦硅片能耗、折旧、人工等费用降低。以目前通用的 8 英寸拉晶为例,在 450公斤装料量下,单晶拉棒长度已达 5.2 米,在厂房空间、设备尺寸等因素的约束下已基本达到极限。而如果采用更大尺寸的 12 英寸拉晶,450 公斤装料量下拉棒长度仅为 2.6 米,为进一步提升单晶炉装料量、降低单位长晶成本提供了空间。

大尺寸拉晶为单晶炉装料量提升带来空间

长晶尺寸(英寸) | 6 | 8 | 12 | ||||

装料量(kg) | 60 | 150 | 300 | 350 | 450 | 450 | 600 |

热场尺寸(英寸) | 16 | 22-24 | 26-28 | 26-28 | 28-32 | 28-36 | 28-36 |

晶棒长度(mm) | 1400 | 1750 | 3500 | 4200 | 5200 | 2600 | 3500 |

数据来源:公开资料整理

电池生产设备单位时间内加工量一定,大尺寸硅片能够充分挖掘设备潜力,提高单位时间内出产电池片功率。尽管电池片非硅成本随硅片尺寸提高而上升,但两者上升幅度并不成比例,因此大尺寸硅片的应用能够显著摊薄电池片非硅成本,尤其是折旧与人工成本。

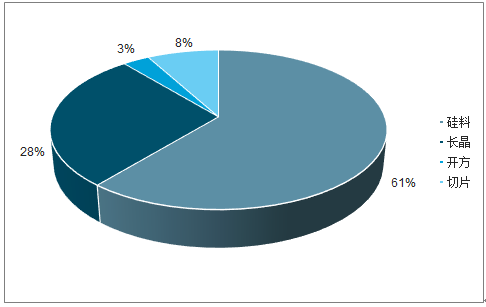

硅片成本拆分

数据来源:公开资料整理

电池片成本拆分

数据来源:公开资料整理

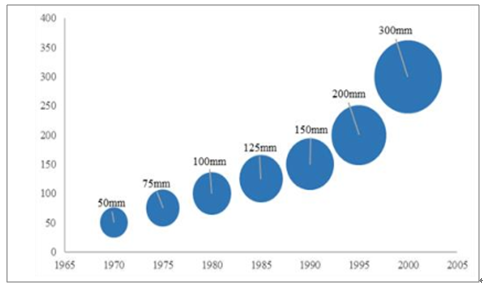

光伏硅片早期规格对标半导体硅片。在 2010 年之前,单晶硅片主要以对边距 125mm(6 英寸长晶)的小尺寸硅片为主,并有少量对边距 156mm(8 英寸长晶)的硅片。2010 年后,156mm M0 硅片的比例越来越大,并成为行业主流,125mm 的 P 型硅片则在 2012 年后基本被淘汰。此后,行业开始尝试在 8 英寸长晶平台的基础上对硅片尺寸做微小增加。2013 年底,中环股份、隆基股份等五家企业联合发布了 M1(156.75-f205mm)与 M2(156.75-f210mm)硅片标准,在不改变组件尺寸的情况下,M2 通过提升了硅片面积(提升 2.2%)使组件功率提升了 5W以上,迅速成为行业主流并稳定了数年时间。

158.75mm 硅片的优势在于现有全部产能均可通过技术改造进行升级适配,且技改成本较低,即便对于很老的电池厂,1GW 技改费用也可控制在 400 万元内。166.00mm 硅片的优势在于其面积相对M2 大幅提升了 12.22%,采用该型硅片的 72 型组件功率可达到 420-430W。同时该尺寸已接近但并未超过现有设备的容纳极限,技改成本依旧可控。

半导体硅片尺寸发展路径

数据来源:公开资料整理

不同尺寸光伏硅片规格

- | 边距 mm | 直径 mm | 面积 mm 2 | 功率测算 W | 功率增加比例 |

6.5 | 125 | 170 | 15482.82 | 3.41 | 0 |

M1 | 156.75 | 210 | 24284.35 | 5.34 | 56.85% |

M2 | 156.75 | 215 | 24431.55 | 5.37 | 57.8% |

158.75 准方 | 158.75 | 228 | 25199.41 | 5.54 | 61.86% |

166.00 全方 | 166 | 238 | 27554.28 | 6.06 | 77.97% |

数据来源:公开资料整理

2019 年 8 月 15 日,正式推出基于 12 英寸长晶技术的“夸父”系列硅片产品,包含 M12(210mm-f295)、M10(200mm-f281)、M9(192mm-f270)三种规格。随着光伏硅片迈入 12 英寸时代,产业链各环节均有望实现大幅度降本增效,助推平价上网进程。考虑到硅片尺寸的标准化、统一化需求, 以及进一步增尺寸的技术约束,12 英寸将成为未来相当长时间内的行业主流规格。

长晶圆棒横截面积较大时单位质量拉晶耗时较短,也即相同时间内产能更高,单位能耗、折旧等成本要素随之降低。因此切方剩余率一定时,大尺寸硅片单位质量方棒拉制成本也较低。M12 长晶直径约为 300mm,156.75 全方片长晶直径约为 225mm;M12 面积约 44096mm 2 ,较 156.75 全方片的24568mm 2 高出 79.49%;M12 单片拉晶成本约 0.7077 元,较 156.75 全方片的 0.5345元仅高出 32.40%。可见大直径拉棒能提供相当可观的长晶成本优势。

受益于拉晶环节成本优势,大尺寸硅片非硅制造成本较低。以 M9、M10、M12 为例,三类硅片分别有望取得 1.80 分/W、2.13 分/W、2.59 分/W 的非硅成本降幅(较 156.75 全方片)。考虑到大直径拉晶一定程度上会导致硅料损耗增加,大尺寸硅片的单瓦硅料成本略有上升。综合来看,M9、M10、M12 大尺寸硅片的总成本分别较 156.75 全方片低 3.73%、4.38%、5.25%。

电池、组件环节生产设备一般具有固定通量,大尺寸硅片应用在一定程度上扩大了以功率计量的设备产能,从而摊薄单瓦投资/折旧成本。此外,化学试剂等耗材的单瓦用量,亦随硅片面积增大而减小。以 156.75 全方片为基准,M9、M10、M12 规格硅片分别将电池片环节的非硅成本降低了 15.26%、18.49%、22.49%。若综合考虑原材料硅片的成本降低,则 M9、M10、M12 规格硅片分别将电池片环节的总成本降低了 8.66%、10.41%、12.62%。

常规组件封装时电池片与电池片之间存在一定间隙,采用大尺寸硅片能减少同功率等级组件中的电池片用量,从而减少间隙留白,提高封装密度。此外,较少的电池片用量能够降低串焊时对齐主栅的难度,也方便企业的生产经营管理。若采用大尺寸硅片生产大功率组件,则还能实现接线盒、人工、折旧等成本的摊薄,并显著降低 BOS 成本。以 M12 硅片 50版型组件为例,其功率可达 480W,BOS 成本降幅高达 9.6%。

不同硅片尺寸下的典型组件版型对比

硅片尺寸 | M2 | G1 | M6 | M9 | M10 | M12 |

组件版型 | 72 半片版型 | 72 半片版型 | 72 半片版型 | 50 半片版型 | 50 半片版型 | 50 半片版型 |

组件尺寸(mm) | 992*2000 | 1002*2008 | 1052*2115 | 1002*2008 | 1052*2115 | 1123*2167 |

电池片数量 | 72 | 72 | 72 | 50 | 50 | 50 |

功率(W) | 380 | 395 | 430 | 400 | 435 | 480 |

功率提升(W) | 0 | 15 | 50 | 20 | 55 | 100 |

功率增幅(%) | 0.00% | 3.95% | 13.16% | 5.26% | 14.47% | 26.32% |

组件效率(%) | 19.15% | 19.63% | 19.32% | 19.32% | 19.55% | 19.72% |

组件效率提升(%) | 0.00% | 0.48% | 0.17% | 0.73% | 0.40% | 0.57% |

数据来源:公开资料整理

单晶硅棒的拉制,纵向温度梯度要大,这是单晶生长的驱动力,因此需使用高保温的材料做热屏;而径向温度梯度需要尽量小以使长晶界面的温度平坦。因为径向温差是热应力来源,会导致增殖位错,造成单晶失败、断线。径向温差是温度梯度在晶体半径上的积分,同样的热场,温度梯度不变,但拉晶的直径越大,径向温差就越大,拉晶越困难。

此外,大直径拉棒会增加硅棒重量,一定程度上提高了硅棒结构损坏的风险,从而对生产企业的提拉工艺提出更高要求。在后续的运输、截断、开方、粘棒、切片等环节,大体积高重量的硅棒加工处理难度也较高,需要进行全新的工艺设计。

单晶炉是硅棒生长的核心设备,目前主流单晶炉热屏内径达 300mm,可生产 240mm 直径硅棒。而若要生产 12 英寸大尺寸硅片,则需要具备更大尺寸的热场以及更大规格的装料系统。大尺寸单晶炉产能更高,能够显著节约单位产能投资。对于开方、切片环节,一方面设备容量需要增大,另一方面设备精度、稳定性等参数也需要提高。

扩散炉、PECVD 是下游电池生产核心设备,其空间容量大小决定了采购硅片尺寸的上限。以国内电池设备龙头捷佳伟创为例,其主打产品扩散炉有效内径 320mm,最大装片量 1200 片/批;PECVD炉膛有效内径为 450mm,可承载 416 片 M0 硅片/舟。根据设备要求,硅片周线需能被扩散炉内径包络,并且硅片边距应小于 PECVD 内径。目前主流下游设备通过小幅技改即可兼容 166mm 大尺寸硅片。随着下游设备厂商进一步更新产品设计和配套解决方案,电池、组件环节对大尺寸硅片的适配性将快速提高。

二、全方硅片

全方硅片形状近似为正方形,但为降低电池片加工过程中的碎片风险,增加硅切片边缘表面机械强度、减少颗粒污染,一般需要将其边缘磨削呈圆弧状或梯形(小倒角)。类方硅片四角为大倒角,主因单晶硅棒成本高昂,开方过程中留出大倒角可显著提高硅棒利用率。

全方硅片规格

标准规格 | A(mm)硅片边长 | B(mm)倒角长度 | β(°)垂直度 |

156.75 | 156.75±0.25 | 1.5±0.5 | 90±0.3 |

158.75 | 158.75±0.25 | 1.5±0.5 | 90±0.3 |

166 | 166.00±0.25 | 1.5±0.5 | 90±0.3 |

192 | 192 | 1.1±0.5 | 90±0.2 |

200 | 200 | 1.3±0.5 | 90±0.2 |

210 | 210 | 1.4±0.5 | 90±0.2 |

数据来源:公开资料整理

类方硅片规格

标准尺寸 | A(mm)硅片边长 | D(mm)直径 | β(°)垂直度 |

156.75 | 156.75±0.25 | 210±0.25;220±0.25 | 90±0.3 |

158.75 | 158.75±0.25 | 210±0.25;213±0.25;223±0.25 | 90±0.3 |

166.00 | 166.00±0.25 | 213±0.25;223±0.25;233±0.25 | 90±0.3 |

数据来源:公开资料整理

硅片选型的本质是在提高硅棒利用率和组件效率之间进行权衡。一方面,长晶成本下降削弱了硅棒利用率的重要性。另一方面,组件高效化导致留白区域功率损失提高。因此,全方硅片应用优势凸显,有望成为未来单晶硅片主流形式。

2017-2019 年硅料价格(单位:元/kg)

数据来源:公开资料整理

对于电池和组件环节,使用方形的单晶硅片没有任何障碍、无需增加任何成本就可以带来功率提升。对于硅片环节,生产全方单晶硅片唯一需要改变的就是在长晶环节生长直径更粗的硅棒。

受到下游高效组件需求爆发驱使,以晶科为代表的一体化厂商及下游电池组件生产商主动导入 158.75mm 全方硅片(G1)。晶科不仅在去年四季度的时候实现了全面的产能切换,将自己全部 5GW 单晶硅片产能都切换为 158.75 规格,还在外部市场大量采购该规格硅片。

同边距全方/类方硅片生产成本比较

规格 | 158.75(f213) | 158.75 全方 | 差异(全方-类方) | 差异比例(全方/类方-1) |

边距(mm) | 158.75 | 158.75 | - | - |

长晶圆棒直径(mm) | 218 | 228 | 10 | 4.59% |

成品圆棒直径(mm) | 213 | 223 | 10 | 4.69% |

面积(mm 2 ) | 25061.48 | 25199.28 | 137.79 | 0.55% |

硅片瓦数(W/片) | 5.5135 | 5.5438 | 0.0303 | 0.55% |

切方剩余率(%) | 70.33% | 64.52% | -5.81% | - |

硅料-方棒收料率(%) | 86.95% | 84.44% | -2.52% | - |

硅料成本(元/片) | 1.1598 | 1.2009 | 0.0411 | 3.55% |

非硅成本(元/片) | 0.9249 | 0.9544 | 0.0159 | 1.70% |

硅片成本(元/片) | 2.0982 | 2.1553 | 0.0570 | 2.72% |

数据来源:公开资料整理

三、蜂巢硅片

在硅棒直径同为 210mm 情况下,蜂巢硅片的单晶成品棒利用率高达 82.7%,较 M2 硅片高出 12 个百分点,较全方硅片高出 19 个百分点。相对于 M2 硅片,蜂巢硅片面积提高 17.3%,能在更大程度上摊薄电池、组件环节加工成本。

蜂巢硅片整体生产流程与普通硅片类似,均需经过拉棒、截断、开方、切片等流程。与普通硅片不同的是蜂巢硅片进行六边开方。在生产过程中重点需要解决大尺寸硅片工艺均匀性、划裂片、碎片控制等技术难点。

蜂巢组件由电池片、互联条、汇流条和绝缘膜组成电池片排版,采用电池串交错排版样式。蜂巢组件规格一般有 54 片和 50 片两种,其中 54 片组件规格尺寸为 1688mm*992mm,较常规单晶 M2 硅片组件仅增加2.20%,但发电面积增加 5.54%。蜂巢组件封装密度较高主因六边形拼接消除留白,以及整体封装结构优化。

蜂巢组件与常规 M2 组件对比

- | 硅片数 | 硅片面积(m 2 ) | 组件面积(mm) |

MWT 蜂巢高效组件 | 54 | 1.5468 | 1688*992 |

常规单晶 M2 硅片组件 | 60 | 1.4656 | 1655*990 |

对比 | 减少 10% | 提高 5.54% | 增加 2.20% |

数据来源:公开资料整理

相关报告:智研咨询发布的《2019-2025年中国光伏硅片行业市场需求预测及投资未来发展趋势报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国硅片行业市场竞争现状及投资战略研判报告

《2025-2031年中国硅片行业市场竞争现状及投资战略研判报告》共十一章,包含中国硅片行业重点企业推荐,2025-2031年中国硅片产业发展前景与市场空间预测,2025-2031年中国硅片行业投资机会及风险分析等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2022年硅片行业重点企业对比分析:TCL中环VS上机数控[图]](http://img.chyxx.com/images/2022/0330/99d4e8a78387e45474dcca8da0b56041c69dec09.png?x-oss-process=style/w320)

![2021年中国硅片行业产量及进出口情况分析[图]](http://img.chyxx.com/images/2022/0314/7deffad9c4bb4508ebdcd30e6a4fe7fc4161bbe6.jpg?x-oss-process=style/w320)

![2021年中国硅片行业发展现状、产业发展面临的机遇和挑战分析[图]](http://img.chyxx.com/2021/08/R5438SC771_m.jpg?x-oss-process=style/w320)