银浆系由高纯度的(99.9% )金属银的微粒、粘合剂、溶剂、助剂所组成的一种机械混和物的粘稠状的浆料。导电银浆对其组成物质要求是十分严格的。其品质的高低、含量的多少,以及形状、大小对银浆性能都有着密切关系。

一、现状

浆料在 PERC 电池片总成本中占比约 10%,在非硅成本中占比 30%以上。电极设计及浆料优化是电池提效降本的主要渠道。导体浆料大致可分为三种:正面银浆、背面银浆和背面铝浆。三种导体浆料经过丝网印刷、烘干、共烧结形成两端电极。其中,正面银浆是制备太阳能电池金属电极的关键材料,直接关系着太阳能电池的光电性能。

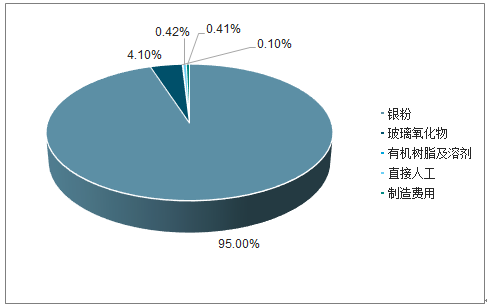

正面银浆由高纯度银粉、玻璃体系、有机体系等组成。银粉作为导电功能相,其优劣直接影响电极材料体电阻、接触电阻等,进而影响转换效率,银粉在银浆中含量及成本占比均超过 90%;玻璃体系为高温粘接相,对银粉的烧结及银-硅欧姆接触的形成有决定作用;有机体系作为承载银粉和玻璃体系的关键组成,对印刷性能、印刷质量有较大影响。

2018年正面银浆成本构成

数据来源:公开资料整理

在未来至少 5-10 年内,银浆丝网印刷将凭借高性价比及充足的提效降本空间占据光伏电池金属化领域主导地位。降本主要途径包括降低银浆单耗和提高电池片效率。金属化工序的优化重点在于通过改变栅线设计或栅线印刷方式,在降低单耗的同时也要保持甚至提高电池效率,而非简单粗暴地降低银浆或银粉用量。

与正电极有关的损耗包括薄层电阻、栅线串联电阻、金半接触电阻、栅线遮光损失,发射极掺杂与金属化工序的改动会使这几类损失向不同方向变动,想要实现最优电极设计需要结合理论和测试在其中寻找到平衡点。总体而言,栅线设计优化方向:降低细栅宽度、增加细栅数量、提高栅线高宽比。

栅线优化需要印刷工艺、网版、浆料相互配合,例如印刷更细的栅线需要匹配开口和线径更窄的网版,且浆料粘度和粒度也需要调整,否则在丝网印刷阶段容易出现栅线虚印、毛刺,网版堵网、黏网等问题,在烧结过程中也可能出现浆料下榻导致栅线高度降低、宽度变大。印刷工艺的创新可以在现有的网版及浆料的技术与生产水平下实现更优的栅线制作。浆料需要建立金半接触,不同电池技术的结构与材料不同,故所匹配的浆料也有所不同。

金属化环节栅线印刷技术及网版设计创新

- | 栅线印刷工艺 | 网版设计 | ||

- | 双次印刷 | 分步印刷 | 无网结网版 | 高目数网版 |

工艺原理 | 用丝网印刷机重复以高精准 度重叠印刷栅条 | 分开印刷主栅和细栅并 单独设计浆料与网版 | 张网角度为 0,避开纵向 钢丝网结的干扰并提高开 口率 | 网版目数高达 380 及以上 的低线径网版,为浆料提 供更好的解析能力 |

难点 | 第一层和第二层间的校准精 度高(±5 微米) | 对主栅浆料(不一定是 银浆)可焊性要求高; 需要合适网版 | 0 张网角度印刷需要大量 人力对准,成本高;寿命 低;单晶图像问题 | 可与普通丝网印刷机兼 容,但目前网版成本较高 |

银浆要求 | 需要粘度、流变性和拉力度 合适的银浆 | 无特殊变动 | 对银浆的平性、拉力度和 塑性要求高 | 对银浆流平性、拉力度和 塑性要求高 |

栅线宽度(微米) | 38-40 | 47 | 40 | 35-45 |

栅线高度(微米) | 20 | 18 | 20 | 15-19 |

网版开口(微米) | 22 | 22-25 | 26-28 | 28-31 |

效率增益 | 0.25% | 0.1%-0.2% | 0.05%-0.15% | 0.2%-0.3% |

银浆耗量(mg/片) | 98 | 104-110 | 97-103 | 70-105 |

市占率 | 15%-20% | 20% | 30% (中国 40%) | 40%-50% (中国 50%-55%) |

设备国产化 | 高精度印刷设备依赖进口 | 国产化进程中 | 国产化 | 国产化 |

数据来源:公开资料整理

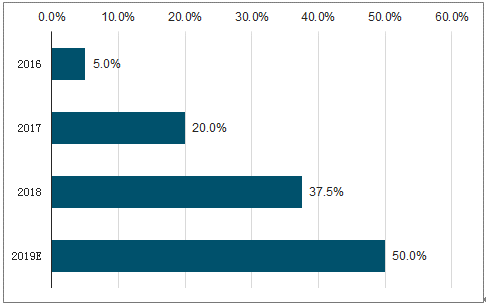

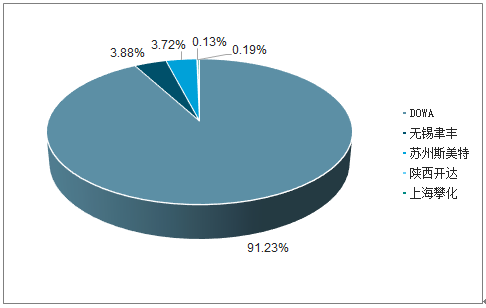

正面银浆技术壁垒与行业集中度较高。杜邦、贺利氏、三星 SDI 及硕禾凭借先发优势抢占绝大多数市场份额。国产正银起步较晚,随着需求高速增长和电池片产能持续向中国转移,正银国产化进程加速。2016 年国产正银企业开始具备批量供货能力,2017 年市场份额快速提升至 20%左右,2018 年市场份额提升至 35%~40%,目前已达到50%左右,预计将继续提升。主要原材料银粉由日本 DOWA和美国 AMES等厂商占据主要市场,国产超细银粉起步晚但近几年进步较快,已能满足部分需求。

2016-2019年国产银浆市占率及预测

数据来源:公开资料整理

无锡帝科银粉采购来源

数据来源:公开资料整理

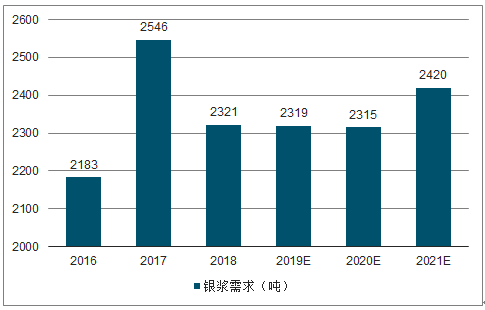

二、光伏用银浆

预计未来三年全球光伏新增装机量仍会保持增长,但由于电池转化效率提升以及银浆单片耗量下降导致每 W 银浆耗量下降,预计光伏银浆需求增速较低甚至出现负增长,行业市场规模约 100 亿元。预计正银企业之间的竞争将十分激烈, 国产企业若能在技术快速更新迭代中抓住机遇,将有望扩大市场份额。优质的银浆企业需要具备较强的技术研发实力、资金实力以及人才管理与客户维护能力。

2016-2021年光伏用银浆需求量及预测

数据来源:公开资料整理

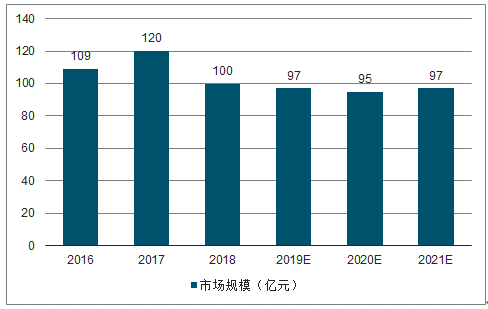

2016-2021年光伏用银浆市场规模及预测

数据来源:公开资料整理

三、金属化环节提效降本空间大,银浆助PERC电池

随着上述金属化创新技术及配套设备、原料的成熟与应用,未来 2-3 年 PERC 电池片金属化成本将显著降低。测算显示,单耗下降将使浆料成本减少约 0.13 元/片,其中银浆成本减少约 0.12 元/片,同比下降约 30%。

目前量产双面 PERC 电池片的银浆耗量 90-110mg/片,铝浆耗量 250mg/片,ITRPV 预测 2021 年两者将分别降低至 75-80mg/片和 200mg/片,2023 年进一步下降至 65-70mg/片和 190mg/片。

根据调查数据显示,正电极浆料优化将为电池片提供每年约 0.1%的效率增益直到 2023 年。除金属化优化外,单晶PERC 电池还可以通过选择性发射极、先进陷光技术、背面局部硼掺杂等技术提升效率。商业化尺寸单晶 PERC 研发效率已达到 24.06%,预计 2~3 年内量产平均效率可提升至 23.5%。

双面 PERC 电池浆料耗量下降、效率提升对应成本下降空间测算

- | 银浆 | 银浆_预测 | 铝浆 | 铝浆_预测 | 合计 | 合计_预测 |

价格 (元/KG) | 4200 | 4000 | 100 | 100 | - | - |

单耗(mg/pc) | 100 | 70 | 250 | 195 | - | - |

每片成本(元/pc ) | 0.372 | 0.248 | 0.022 | 0.017 | 0.394 | 0.265 |

效率 | 21.5% | 23.5% | 22% | 23.5% | - | - |

每片功率(W/pc) | 5.25 | 5.74 | 5.38 | 5.74 | - | - |

每 W 成本(元/W ) | 0.071 | 0.043 | 0.004 | 0.003 | 0.075 | 0.046 |

数据来源:公开资料整理

据调查数据显示,P-PERC、N-PERT、N-TOPCon、异质结电池 1GW 建设投资分别为 5.1 亿元、6.1 亿元、6.9 亿元、10~13亿元。TOPCon 相对 N-PERT 只需增加薄膜沉积设备(LPCVD),该设备目前主要依赖进口,是 TOPCon 投资高于 N-PERT 的主要原因。N-PERT电池生产所需的扩散及钝化设备亦尚未实现国产化。异质结电池虽然制备步骤少,但工序及所需设备与其他电池完全不同,目前核心设备均靠进口。

金属化工艺及浆料差距大,异质结是电池金属化成本是 PERC电池的 3~4 倍。N 型 TOPCon 电池所需浆料国产化率低、成本较高。PERT 电池需双面银浆印刷,银浆耗量翻倍。异质结电池目前主流的金属化工艺包括 1、使用低温固化银浆进行丝网印刷,成本 1.5~2 元/片。由于非晶硅层对温度敏感,电池片制造温度低于 200℃,需搭配特制低温固化银浆。该银浆需-40℃储存,开封后须一次用完,贺利氏已开发可常温储存的低温固化银浆。2、低温电镀铜技术,成本 1~1.5 元/片。我们测算双面 PERC 电池金属化成本约0.4 元/片,该环节的成本差异是 PERC 电池的决定性优势之一。

n-PERT 行业平均转化效率约 21.5%-22%;中来股份 N-TOPCon 研发最高效率 23.36%,量产效率 22.67%;HJT 目前主流量产效率 22.5~23%。苏民新能源 2019 年 4 月宣布其叠加 12BB技术后的 p-PERC 电池量产效率可以达到 22.8%,与 N型电池并无明显差距。

不同电池技术对应金属化工艺及银浆要求

电池技术 | 金属化工艺 | 浆料要求变动 | 银浆国产化 |

PERC | 用激光打开背表面钝化膜,铝浆完成 金半接触,银浆为汇流及焊接点 | 可使用常规银浆,对温度稍作优化即可;铝浆需具备 低活性、高附着力与可焊性,不与氧化铝钝化层反应 的同时可低温成型,此外,由于接触面积下降,对导 电性的要求也提高。 | 已国产化 |

双面 PERC | 将全铝背场改为局部铝栅格 | 需要流动性好、适合印刷细栅线的铝浆;银浆同上。 | 已国产化 |

N-PERT | 在背面印刷带铝银浆,烧穿氮化硅钝 化层形成全区域扩散;或使用纯铝浆 搭配激光开槽 | 银浆使用加倍;带铝银浆:需平衡成本和导电性,铝 与 n 型硅片粘连性好、接触电阻更低,但导电性能不 好;纯铝浆烧结宽度大,影响效率,且无法烧穿钝化 层,需激光开槽;可烧穿钝化层的铝浆在研发中 | 国产化率低于普通正银 |

N-TOPCon | 实验室设备通过物理气相沉积技术实 现全背金属接触;商业量产暂时受限 于为丝网印刷寻找合适浆料 | 背面有高掺杂多晶硅薄层,需开发用于多晶硅层接触 并最大程度地降低金属诱导复合速率的浆料,难度较 大,需根据多晶硅厚度等参数调整。 | 国产化率较低 |

N-HJT | 低温固化银浆在双面印刷电极栅挌, 或用电镀技术在表面沉积镍-(银)-铜 | 非晶硅层对温度敏感,电池片制造温度需低于 200℃,需搭配特制低温固化银浆。此外,该银浆需 在-40℃储存,一旦开封必须一次用完,贺利氏已开 发可常温储存的低温固化银浆。电镀技术成本高昂。 | 浆料国产化率极低,贺利 氏掌握顶尖技术,其他国 外厂商也仍在研发中 |

数据来源:公开资料整理

相关报告:智研咨询发布的《2019-2025年中国电银浆行业市场前景分析及发展趋势预测报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国银浆行业市场运行格局及发展潜力研判报告

《2025-2031年中国银浆行业市场运行格局及发展潜力研判报告》共十二章,包含2025-2031年银浆投资建议,2025-2031年中国银浆未来发展预测及投资前景分析,2025-2031年对中国银浆投资的建议及观点等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2025年中国层状金属复合材料行业壁垒、市场政策、产业链图谱、市场规模、竞争格局及发展趋势研判:国产化替代进程加速[图]](http://img.chyxx.com/images/2022/0330/b388a599ab8b82a70e79838a8b0d600efa11727f.png?x-oss-process=style/w320)

![趋势研判!2025年中国开关阀行业发展全景预览:市场竞争激烈,在国家政策及市场需求的推动下,市场规模不断增长,预计2031年有望突破400亿元[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)