一、清洗设备产品定义分类与技术概况

1、半导体晶圆清洗设备定义

半导体晶圆清洗设备主要是用于清洗半导体晶圆生产过程中产生的颗粒、有机物、金属和自然氧化层等污染物的设备。根据清洗原理的不同,清洗设备可分为干法清洗设备和湿法清洗设备。

清洗环节是晶圆制造过程中极为重要的一个环节,也是工序环节最多的一类,广泛用于去除从环境、其他制造工艺、刻蚀副产物、研磨液等物质中带来的污染物,这些污染物如不及时清理均可能造成后续制造工艺的失败,造成器件的电性失效。

尤其是随着制程工艺不断向物理极限逼近,对实际制造的几个环节也提出了新要求,对于晶圆的洁净度要求也不断增加,清洗环节的重要性日益凸显,清洗步骤显著增加,清洗设备行业呈现出明显的量价齐升的特点。

2、半导体晶圆主要清洗方法

在实际半导体制作中,按照清洗原理来分类,主要有干法清洗设备和湿法清洗设备。目前90%以上的清洗步骤都是以湿法设备为主。

湿法清洗采用特定的化学药液和去离子水对晶圆表面进行无损伤清洗,使硅表面的杂质与溶剂发生化学反应,生成可溶性物质或者气体,从而将晶圆表面的颗粒或者其他金属离子清洗掉,是目前主流的清洗方式、占整个清洗制程的90%以上。主要包括RCA清洗法、超声清洗等,湿法清洗具有效率高、成本较低等优势,但也有可能由于化学试剂使用多,会造成化学污染、交叉污染、晶片损伤等。

干法清洗方式是指不使用化学试剂的清洗技术,包含等离子体清洗,气相清洗等等。干法清洗效率较高,但是不能清洗非挥发性杂质,因此应用有限。目前在实际生产中清洗过程是将两种方法结合起来使用,大部分步骤使用湿法清洗,少部分特定站点使用干法清洗来提高清洗效率。

半导体晶圆主要清洗方法对比

- | 清洗方法 | 描述 | 优点 | 缺点 |

湿法清洗 | RCA清洗法 | 使用双氧水与酸/碱溶液的混合物进行两步氧化。 | 在清除晶片表面的有机物、粒子和金属等污染物时十分有效。 | 去除晶片表面污染物薄膜而不能去除颗粒;需在高温环境下进行;耗用化学品大,会加大硅片的粗糙度;排放量大污染环境。 |

超声清洗方法 | 晶片浸没在清洗液中,利用超高频率的声波能量将晶片正面和背面的颗粒有效去除。 | 清洗的速度快;清洗的效果比较好;能够清洗各种复杂形状的硅片表面;易于实现遥控和自动化。 | 颗粒尺寸较小时,清洗效果不佳;在空穴泡爆破的时候,巨大的能量会对硅片造成一定的损伤。 | |

干法清洗 | 气相清洗法 | 先让片子低速旋转,再加大速度使片子干燥,这时,HF蒸汽可以很好的去除氧化膜玷污及金属污染物。 | 对那些结构较深的部分,比如沟槽,能够进行有效的清洗;对硅片表面粒子的清洗效果也比较好,并且不会产生二次污染。 | 虽然HF蒸汽可除去自然氧化物,但不能有效除去金属污染。 |

紫外-臭氧清洗法 | 将晶片放置在氧气氛围中用汞灯产生的短波长紫外光进行照射。 | 特别适合氧化去除有机物,另外还有某些特殊用途,如GaAs的清洗。 | 无法清洗一般的无机物沾污。 |

资料来源:智研咨询整理

3、半导体晶圆清洗设备分类及其趋势

按照设备结构与同时清洗的数量来看,清洗设备可分为槽式清洗设备和单晶圆清洗设备。槽式清洗是将多片晶圆(不同清洗设备有不同的清洗数量,一般为100片至200片)放入清洗槽中,集中清洗。单晶圆清洗设备是每次清洗只清洗一片晶圆。

槽式清洗设备吞吐量大,可以很好的提高产能,但也有明显的缺点,如溶剂的浓度控制,清洗不均匀等。目前槽式清洗设备主要用在炉管前的清洗,去胶和薄膜沉积前的清洗,铜/钛刻蚀前清洗和氧化层/氮化硅刻蚀的清洗。

单晶圆清洗设备能够更好的控制清洗质量,也可以提高单片晶圆不同位置的清洗均匀度,特别是对于空洞的清洗能力很强。但由于设备的吞吐量小,同时价格相对较高,因此应用较为有限,目前国内市场上,槽式仍是主流,但单晶圆式的占比在不断提升。

半导体晶圆清洗设备分类和相应适用场合

设备 | 清洗方法 | 适用场合 |

单晶圆清洗设备 | 旋转喷淋 | 全生产流程中,比如扩散前清洗、栅极氧化前清洗、外延前清洗、CVD 前清洗、氧 化前清洗、光刻胶清除、多晶硅清除和刻蚀环节等 |

槽式清洗设备 | 溶液浸泡 | 全生产流程中 |

洗刷设备 | 旋转喷淋 | 锯晶圆、晶圆磨薄、晶圆抛光、研磨、CVD |

超音波清洗设备 | 超声清洗 | 半导体前道各阶段 |

晶圆盒清洗设备 | 机械擦拭 | 晶圆盒清洗 |

等离子体清洗设备 | 等离子体清洗 | 光刻胶去除 |

资料来源:智研咨询整理

在湿法清洗工艺路线下,目前主流的清洗设备主要包括单片清洗设备、槽式清洗设备、组合式清洗设备和批式旋转喷淋清洗设备等。值得注意的是,在集成电路制造的先进工艺中,单片清洗已逐步取代槽式清洗成为主流。

一是单片清洗能够在整个制造周期提供更好的工艺控制,改善了单个晶圆和不同晶圆间的均匀性,提高了产品良率;二是由于更大尺寸的晶圆和更先进的工艺对于杂质更敏感,槽式清洗出现交叉污染的影响会更大,进而危及整批晶圆的良率,会带来高成本的芯片返工支出。此外,单片槽式组合清洗技术的出现,可以综合单片清洗和槽式清洗的优点,在提高清洗能力及效率的同时,减少硫酸的使用量,在帮助客户降低成本的同时,符合国家节能减排的政策要求。目前各种清洗设备使用的清洗方式与应用特点如情况如下:

半导体清洗设备分类

设备种类 | 清洗方式 | 应用特点 |

单片清洗设备 | 旋转喷淋,兆声波清洗,二流体清洗,机械刷洗等 | 具有极高的工艺环境控制能力与微粒去除能力,有效解决晶圆之间交叉污染的问题;每个清洗腔体内每次只能清洗单片晶圆,设备产能较低。 |

槽式清洗设备 | 溶液浸泡,兆声波清洗等 | 清洗产能高,适合大批量生产;但颗粒,湿法刻蚀速度控制差;交叉污染风险大。 |

组合式清洗设备 | 溶液浸泡+旋转喷淋组合清洗 | 产能较高,清洗精度较高,并可大幅降低浓硫酸使用量;产品造价较高。 |

批式旋转喷淋清洗设备 | 旋转喷淋 | 相对传统槽式清洗设备,批式旋转设备可实现120ºC以上甚至达到200ºC高温硫酸工艺要求;各项工艺参数控制困难,晶圆碎片后整个清洗腔室内所有晶圆均有报废风险。 |

资料来源:智研咨询整理

二、半导体晶圆清洗设备行业及其市场概况

1、市场需求量价齐升特点明显

总体而言,随着半导体晶圆制程向不断的提升,国内晶圆制造产能逐渐增长,增长,半导体晶圆清洗设备整体呈现出明显的量价齐升的特点。

一是由于制程的提升,清洗环节的重要性日益凸显,清洗步骤显著增加。一般而言,在90nm工艺节点制程下,只需要90次左右的清洗步骤就可以达到较好的良率。但是在下一代65nm工艺节点时,清洗步骤增加到140步左右。而到了22nm/20nm节点,清洗步骤增加到210次左右。

二是由于制程的提升,晶圆清洗的要求也显著提升,单晶圆清洗设备逐渐称为主流,吞吐量下降。在45nm以后,吞吐量较大的槽式清洗设备由于技术原因使用量大量减少,清洗设备换成了单片清洗设备。单片清洗设备的吞吐量较小,槽式设备的吞吐量大概是正常单片晶圆清洗设备的3倍。再加上清洗步骤的增多,单一产线的清洗设备数量需求显著增加,如22nm的清洗设备数量大概是90nm的6倍。

三是单片清洗取代槽式清洗引起设备单价提高,由于晶圆尺寸的增加,即使在非先进制程中,单片清洗设备的需求增长也较为稳定。

从产品价格来看,单晶圆清洗设备普遍高于槽式清洗设备。同时单晶圆清洗设备可以包含多个反应腔,反应腔体越多,设备的吞吐量越大,价格也越高。

目前2个腔体的单晶圆清洗设备为50-60万美元,8腔体设备已经增加到250-300万美元左右,12腔体已经到350-450万美元,目前世界最大清洗设备供应商DNS制造的最先进24腔体已经达到4300万美元以上,远远高于槽式设备普遍的50-200万美元。

即使在非先进制程领域,当晶圆大小从8寸扩大到12寸时,特别是到45nm工艺以后,槽式清洗设备由于槽池不同区域,温度和浓度相差较大,造成清洗不均匀的情况,因此在45nm工艺时大量引入单片清洗设备,代替槽式清洗设备,因此也推动了价格的增长。

2、市场规模增长总体稳定

从国内的集成电路制造来看,现阶段晶圆代工的技术节点已小于 28nm,逐步进入22nm,部分先进制程达到了14nm,并逐步接近了台积电10nm的水平。因此国内的晶圆制造过程中,对于晶圆表面污染物控制的指标越来越高。而目前清洗设备在晶圆制造设备中的采购费用占比较为稳定,且呈现出较为明显的提升态势。

智研咨询发布的《2020-2026年中国半导体晶圆清洗设备行业市场竞争现状及投资价值评估报告》指出:半导体晶圆清洗设备与其他领域的半导体清洗设备功能相近,但各技术指标差异较大,行业集中度相对更高,受晶圆厂投资影响更大。半导体晶圆清洗设备受集成电路制造与晶圆制造产能推动显著,近几年来,中国的晶圆制造产能不断扩大,投资加速,半导体晶圆清洗设备需求保持高速成长的态势。半导体设备市场规模也高速增加。

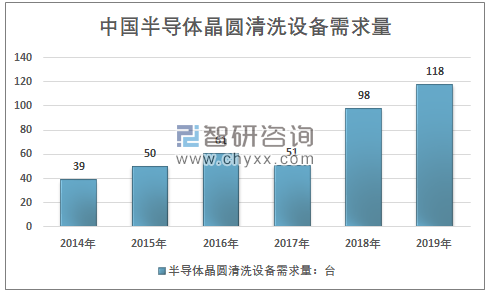

2014年我国半导体晶圆清洗设备需求量39台,到2019年增长到了118台。近几年我国半导体晶圆清洗设备需求情况如下图所示:

2014-2019年中国半导体晶圆清洗设备行业需求情况

资料来源:智研咨询整理

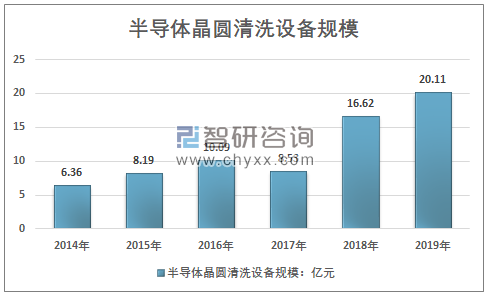

2014年,我国半导体晶圆清洗设备市场规模仅为6.36亿元,2019年已经达到了20.11亿元。

2014-2019年中国半导体晶圆清洗设备市场规模

资料来源:智研咨询整理

三、行业市场竞争格局与国产化进程

由于晶圆制造等半导体设备厂商与晶圆制造厂商联系紧密,企业往往要根据客户的需求进行一定的定制化研发生产。半导体晶圆清洗设备企业遵循全球行业惯例,主要从事技术和工艺研发、产品设计和制造,为客户提供设备和工艺解决方案。半导体晶圆清洗设备企业一般直销模式销售产品,分销和经销模式较少。在生产模式上,主要通过集成各核心供应商的部件进行生产。

行业核心竞争力主要由企业的技术与和较为完整的产品系列构成,一般而言半导体晶圆清洗设备企业通过长期研发积累形成的技术优势,保持较高的产品毛利,进而保持较高比例的研发投入及市场开拓,实现了较高的利润率,也可以持续扩大的其市场竞争优势。

总体而言,行业进入壁垒较高,行业内现有企业数量较少,全球半导体清洗设备市场高度集中,市场份额主要集中在4家海外龙头手中。尤其在单片清洗设备领域,DNS、TEL、LAM 与 SEMES 四家公司合计市场占有率达到 90%以上,其中 DNS 市场份额最高,市场占有率在 40%以上。

目前,中国大陆能提供半导体清洗设备的企业较少,主要包括盛美半导体、北方华创、芯源微及至纯科技。其中盛美半导体为国内半导体清洗设备的行业龙头企业,全球份额约为1%,主要产品为集成电路领域的单片清洗设备,其中包括单片 SAPS 兆声波清洗设备、单片 TEBO 兆声波清洗设备、单片背面清洗设备、单片刷洗设备、槽式清洗设备和单片槽式组合清洗设备等,产品线较为丰富,在海力士等国际大厂内有着较为持续的应用和供应关系。

北方华创的主要清洗设备产品为单片及槽式清洗设备,可适用于技术节点为 65nm、28nm 工艺的芯片制造,北方华创的设备体系相对较全,其中清洗设备在其设备体系中占比仅为5%左右。

至纯科技具备生产 8-12 英寸高阶单晶圆湿法清洗设备和槽式湿法清洗设备的相关技术,技术节点领先,并获得了批量订单,能够覆盖包括晶圆制造、先进封装、太阳能在内多个下游行业的市场需求;芯源微目前产品用于集成电路制造领域的单片式刷洗领域。

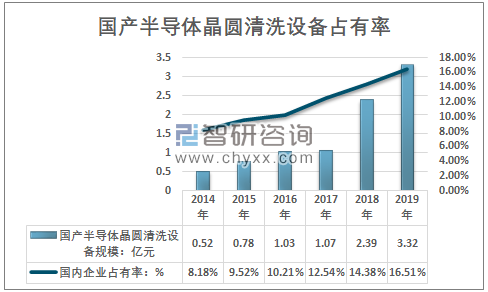

总的来看,中国大陆作为全球最大半导体消费市场,消费重心一定程度上牵引产能重心转向中国,同时叠加国家战略支持,全球产能不断向中国转移,中资、外资半导体企业纷纷在中国投资建厂,行业市场规模高速成长。同时行业内企业技术实力也在不断进步,盛美半导体、北方华创、至纯科技等企业技术实力不断进步,在国内市场上的竞争力也在不断的增强。市场占有率不断提升。

2014-2019年国产半导体晶圆清洗设备规模及其占有率走势

资料来源:智研咨询整理

从产品生产企业分布来看,目前国内企业主要以技术要求相对较低槽式为主,产品价格相对较低,但呈现出较为明显的提升态势。外资企业主要是单晶圆式清洗设备为主,槽式产品占比也相对较大。同时在工艺制程节点上较为领先,产品价格较为昂贵。

四、行业发展前景分析

随着下游电子、汽车、通信等行业需求的稳步增长,以及物联网、云计算及大数据等新兴领域的快速发展,集成电路产业面临着新型芯片或先进制程的产能扩张需求,为半导体晶圆清洗设备行业带来广阔的市场空间。根据数据,2019 年全球半导体制造设备销售额达到 598 亿美元,比 2018 年的 645 亿美元的历史高点有所下降。全球半导体设备市场经历了 2019 年的调整后,短期内还可能受到新冠疫情的影响,但长期来看半导体晶圆清洗设备市场持续增长的发展趋势不会改变。

同时,近年来,全球半导体产业向中国大陆转移趋势明显,将为国内半导体晶圆清洗设备行业带来良好的发展契机。根据统计,中国台湾地区是半导体设备的最大市场,中国大陆保持其第二大设备市场的地位,预计未来我国大陆地区半导体晶圆清洗设备市场仍将保持增长态势。半导体产业的国产化也会推动行业持续稳定发展,而全球先进制程工艺已经逼近物理极限,清洗设备技术进步逐渐放缓,也将为国内企业的发展提供更为良好的发展机遇,而国内的集成电路制造相比之下还处于较低的水平,集成电路产业升级空间巨大,未来我国的半导体晶圆清洗设备的国产化率预计将稳定增长。

另一方面,为了进一步提高集成电路容量和性能,半导体结构开始3D化,此时清洗效果不能仅仅停留在表面,还需要在无损情况下清洗内部污染物,这带来了清洗设备的价升。技术进步的驱动力将长期存在,因此对于半导体晶圆清洗设备市场的拓展将长期持续。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![趋势研判!2026年中国草酸行业生产方法、产业链、产销量、市场规模、进出口贸易、竞争格局及发展趋势:工艺低碳化,头部集中度提升,市场应用拓展[图]](http://img.chyxx.com/images/2022/0330/dd2a6e2dd1963d26c8672c625ba6166e69bd4120.png?x-oss-process=style/w320)

![研判2026!中国滑雪魔毯行业概述、产业链上下游、市场现状及趋势分析:冬奥引爆冰雪热,魔毯行业乘势起[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)

![研判2026!中国金融电子支付设备行业发展历程、产业链、市场规模、重点企业及前景展望:金融电子支付设备智能化升级,行业迈向高质量发展新阶段[图]](http://img.chyxx.com/images/2022/0330/ce25a2275c336b52d58303ed80fb7924b3fd1022.png?x-oss-process=style/w320)

![2026年中国仿制药一致性评价行业政策、产业链、发展现状、重点企业及趋势研判:仿制药一致性评价工作逐步推进,过评/视同过评的产品数量达2998个[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)

![2026年中国花洒进入壁垒、产业链及供需现状洞悉:行业从价格竞争转向价值竞争[图]](http://img.chyxx.com/images/2022/0330/4279f04d08c7260a105d321a303d34a91af3a3d5.png?x-oss-process=style/w320)