高温合金是指以铁、镍、钴为基,能在 600 ℃ 以上的高温及一定应力作用下长期工作的一类金属材料 。高温合金具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲性能、断裂韧性等综合性能。高温合金的最大特点不是其绝对熔点很高,而是在高温下仍然具有良好的特性。

2012 年发布的《新材料产业“十二五”发展规划》中,就把包括高温合金在内的高端金属结构材料列为新材料产业六大重点发展领域之一。

高温合金行业相关政策

时间 | 文件名称 | 内容 |

2012.1 | 《新材料产业“十二五”发展规划》 | 重大装备关键配套金属结构材料提到燃机用高温合金叶片、高温合金轮盘锻件航空航天用高温合金 |

2015.5 | 《中国制造 2025》 | 十大领域中航空航天、电力等领域涉及高温合金 |

2016.10 | 《产业技术创新能力发展规划(2016-2020 年)》 | 加快高温合金等关键战略材料的研发 |

2016.12 | 《“十三五”国家战略性新兴产业发展规划》 | 打造增材制造产业链,突破高温合金等增材制造专用材料 |

2016.12 | 《新材料产业发展指南》 | 新材料保障水平提升工程中航空航天装备材料和电力装备材料提到高温合金叶片技术研发、前沿新材料先导工程中增材制造材料部分提到突破高温合金金属粉末、开展高温合金等重点新材料应用示范、制定高温合金、镍、铝、镁等金属及合金粉末标准 |

2017.4 | 《十三五材料领域科技创新专项规划》 | 大力发展高温合金满足我国重大工程与国防建设的材料需求 |

2017.11 | 《增强制造业核心竞争力三年行动计划(2018-2020 年)》 | 加快先进金属及非金属关键材料产业化,重点发展发动机用高温合金材料 |

2017.12 | 《增材制造产业发展行动计划(2017-2020 年)》 | 开发空心粉率低、颗粒形状规则、粒度均匀、杂质元素含量低的高品质钛合金、高温合金、铝合金等金属粉末。 |

2018.3 | 《新材料标准领航行动计划 (2018-2020 年)》 | 研制新材料领航标准重点包含高温合金,实现高温合金国产供应 |

2018.5 | 《2018 年工业转型升级资金工作指南》 | 关键基础材料重点支持航空航天标准件高温合金材料 |

2019.11 | 《产业结构调整指导目录(2019 年本)》 | 钢铁类支持高温合金、机械类支持燃气轮机高温部件(300MW 以上重型燃机用转子体锻件、大型高温合金轮盘、缸体、叶片等)及控制系统 |

数据来源:公开资料整理

在高温环境下,材料会加速退化,使用过程中易发生组织不稳定、在温度和应力作用下产生变形和裂纹长大、材料表面的氧化腐蚀等情况,而高温合金所具有的耐高温、耐腐蚀等性能主要取决于它的化学组成和组织结构。

按基体元素,高温合金 可分为铁基高温合金(占 14.3% )、镍基高温合金(占 80% )钴基 高温合金(占 5.7%)

高温合金分类

分类标准 | 种类 | 材料特性 |

基体元素 | 铁基高温合金 | 又称耐热合金钢,耐热合金钢按其正火要求可分为马氏体、奥氏体、珠光体、铁素体耐热钢等。使用温度较低(600~850℃),一般用于发动机中工作温度较低的部位,如涡轮盘、机匣和轴等零件。 |

镍基高温合金 | 使用温度最高(约 1000℃),广泛用于制造航空喷气发动机、各种工业燃气轮机的最热端零件,如涡轮部分工作叶片、导向叶片、涡轮等。 | |

钴基高温合金 | 使用温度约 950℃,具有良好的铸造性和焊接性,主要用于做导向叶片材料,该合金由于钴资源较少而价格昂贵 | |

制备工艺 | 变形高温合金 | 用量最大,需要先制备高温合金母合金,然后通过锻、轧和挤压等冷、热变形手段加工成材,合金化程度和高温强度较低。 |

铸造高温合金 | 使用温度和强度越高,合金化程度越高。这种情况下,传统热加工成形难度加大,加上部分零件结构复杂,需要采用精密铸造工艺制成零件 | |

粉末冶金高温合金 | 采用液态金属雾化或高能球磨机制粉,晶粒细小、成分和组织均匀,显著改善了热加工性能,难于变形的铸造高温合金可以通过粉末法改善其热塑性而成为变形高温合金。 | |

金属间化合物高温合金 | Ti-Al 系金属间化合物密度低、比强度、比刚度高以及优良的高温性能是航空航天飞行棋最理想的新型高温结构材料 | |

强化方式 | 固溶强化高温合金 | 具有优异抗氧化性,良好的塑性和成型性以及一定的高温强度,主要用于环境温度较高,但承受应力较低的零件,如燃烧室和火焰筒等。 |

时效强化高温合金 | 具有较高的高温强度和蠕变强度以及良好的综合性能,主要用于承受高负荷、环境 温度为高、中温的零件,如涡轮叶片、涡轮盘等。 | |

氧化物弥散强化高温合金 | 合金中弥散分布氧化物颗粒,具有高热稳定性,在 1000℃以上仍能保持较高的强度 | |

晶界强化高温合金 | 在合金中加入微量硼、铈、锆和镁等元素改善晶界状态以提高合金的抗蠕变能力。 |

数据来源:公开资料整理

一、国际

高温合金的研制在国际上主要在德国、英国、美国、日本、俄罗斯等国家之间展开。高温合金国际发展体系的呈现出一大特点,高温合金适用的工作温度范围越来越高,从早期不到 800℃到如今工作温度达到 1700℃,伴随着工作温度的不断提升是新技术、新工艺的不断迭代,从变形高温合金、铸造高温合金到粉末冶金高温合金,特别是定向凝固等技术的推广促进了航空发动机性能的不断提高。

高温合金国际发展简史

时代 | 大事记 |

1930s— 1940s起步时代 | 1939 年,英国 Mond 镍公司首先研制出一种低碳含钛的镍基合金 Nimonic75。40 年代初 Nimonic80 问世,成功用作涡轮发动机叶片。 |

1941 年后美国开始发展航空燃气涡轮,1942 年将 HastelloyB 镍基金属先后用于通用电气两款喷气发动机。1944 年开发出钴基合金用于涡轮发动机叶片材料。后在此基础上研制出 Inconel、Mar-M 等系列。 | |

1950s铸造时代 | 1950 年后由于缺乏钴,美国发放发展镍基合金并广泛应用于涡轮叶片。在此期间研发出 Waspalloy 等合金,后在此基础上研制出 Inconel、Mar-M、Udmit 等系列。 |

真空冶炼技术出现,人们研制出一大批高性能铸造高温合金,如 Mar—M200、In—100 和 B—1900 等 | |

1960s 以后多元发展阶段 | 陶瓷过滤、等温铸造、定向凝固、粉末冶金、机械合金化等新工艺成功应用,其中定向凝固技术制造出的单晶高温合金叶片使得航空发动机性能大幅提升。 |

数据来源:公开资料整理

美国产是生产高温合金的最主要国家,全年大约生产5万吨,其中60% 用于民用 。在军用领域,生产航空发动机厂家 通用电气(GE)、普拉特—惠拉尼(PW)也生产高温合金;在民用领域,美国从事高温合金材料研发生产的企业有 特殊金属公司、卡博特公司、汉因斯- 司泰特公司等。

英国国际镍公司生产了世界上第一个镍基金属高温合金,除此之外英国航空发动机公司 罗尔斯罗伊斯也研制了定向凝固合金和单晶合金。

日本主要高温合金生产企业是JFE株式会社、新日铁、石川岛播磨重工业和神户制钢公司。日本公司参与航空发动机的研制,在单晶合金方面全球领先,其中 NIMS 与 IHI 利用第 4 代 Ni 基单晶超合金 tms-138 进行超音速商用客机的引擎高温耐久测试,成功达到 1650 度涡轮进气温度的世界最高记录。

美国、英国、日本主要高温合金企业

公司名 | 所在国 | 简介 |

通用电气公司 | 美国 | 世界上最大提供技术和服务业务的跨国公司,航空部门涉及航空发动机、控制系统等,2019 年该部门收入达到 2293 亿元人民币。通用电气是世界三大航空发动机厂商之一,通用电气掌握第二代单晶叶片 RenN5,广泛用于航空发动机领域。 |

普拉特-惠特尼公司 | 美国 | 美国最大的两家航空发动机制造公司之一,世界主要的航空燃气涡轮发动机制造商之一。掌握第二代单晶高温合金 PWA1484。2019 年收入达到 1457 亿元。 |

佳能-穆斯克贡公司 | 美国 | 美国著名的高温合金生产公司,熔模铸造合金的全球领导者,生产等轴、定向凝固和单晶的镍基和钴基合金,以及用于熔炼应用的气熔钴合金。拥有单晶和定向凝固合金产品线,包括 CM Alloy 品牌的 CMSX- 4 (高温单晶高温合金)。 |

西屋公司 | 美国 | 美国主要电气设备制造商和核子反应器生产者工厂,大部分业务目前被日本东芝公司收购。 |

汉因斯.司泰特公司 | 美国 | 专业从事耐腐蚀和耐高温的航空航天合金,化学处理和工业燃气轮机行业,成立于 1912 年 10 月,2019 年前三季收入 24.79 亿人民币,净利润 0.25 亿净利润。Haynes 产品用于当今几乎所有商用飞机的零件,以及用于美国及其盟国的军用飞机的零件。 |

钴业公司(卡博特) | 美国 | 卡博特公司是一家专业生产特殊化工产品和特种化工材料的全球性跨国公司。其经营范围包括炭黑、气相法二氧化硅、喷墨墨水颜料色浆、特种金属材料、纳米胶、塑料色母粒以及特种钻井流体等。卡博特公司及其附属公司拥有的生产设施和业务遍及美国和其他大约 20 个国家。2019 年营业收入达到 236.02 亿元, |

国际因科合金公司 | 美国 | 世界上最先生产与开发可锻和可机加工的高性能镍合金的厂家。 |

马丁-马丽塔公司 | 美国 | 一家以高性能镍合金材料库存批发零售为主营业务的公司。 |

标准压制钢公司 | 美国 | 主营 AAR 标准轮型宽凸缘轮廓–货车服务-碳钢;AAR 标准轮型窄凸缘轮廓-柴油 机车;AAR 标准的货车滚动轴承车轴(M-101) |

特殊金属公司 | 美国 | 全球领先的镍合金和钴合金的发明者,开发者和生产商,其产品组合包括 100 多种合金成分,锻造产品和焊接材料,材料广泛应用于石油开采、航空航天、发电、一般工业等领域。 |

宇宙-独眼巨人钢公司 | 美国 | 一家位于宾夕法尼亚州匹兹堡的钢铁公司,1902 年成立,于 1987 年 2 月以 4.94 亿美元被 AlleghanyCorporation 收购。2019 年三季度营业收入 13.29 亿人民币,净利润 0.29 亿人民币。 |

豪梅特公司 | 美国 | 是 Arconic 的一个部门,以前是美铝(Alcoa),是一家美国公司,专门从事超合金,铝和钛的熔模铸造,主要用于喷气式飞机和工业燃气轮机发动机部件。该公司于 2019 年 2 月 8 日宣布将拆分为两个独立的业务,其中一个专注于轧制产品,另一个专注于工程产品。在 2019 年 11 月,公司宣布专注于工程产品的业务将命名为 Howmet Aerospace。 |

罗尔斯.罗伊斯公司 | 英国 | 英国著名的航空发动机公司,欧洲最大的航空发动机企业。定向凝固和单晶合金 SRR99、SRR2000 和SRR2060 等高温合金主要用在航空发动机制造方面。 |

国际镍公司 | 英国 | 目前世界上最大的镍供应者,一直主宰着镍市场。2016 年被巴西淡水河谷收购 |

JFE 钢铁株式会社 | 日本 | 是世界上第二大钢铁集团,多项技术代表世界钢铁行业的最高水平。2018 财年年收入 2357.78 亿人民币, 净利润 99.52 亿人民币。总部位于东京的 JFE Steel 已宣布与中国的宝钢金属建立合作伙伴关系,该合资企业将从 2018 年开始生产均匀涂有铜和镍合金的预混合铁粉。 |

新日铁住金株式会社 | 日本 | 其粗钢产量为日本第一,同时仅次于宝钢、安赛乐米塔尔位居世界第三名。于 2012 年由新日铁与住友金属合并而来。2018 财年年收入 3760.33 亿人民币,净利润 152.88 亿人民币。 |

神户制钢 | 日本 | 世界最大的钢铁公司之一,日本第三大钢铁联合企业。2019 财年(2019 年 3 月 31 日-2020 年 3 月31 日),公司预计可归属净亏损为 150 亿日元,营业亏损为 50 亿日元;净销售额为 1.89 万亿,同比去年下降 4.2%。 |

石川岛播磨重工业 | 日本 | 前身是石川岛造船所于 1853 年 12 月 5 日建立至今已有 140 多年历史,早在 20 世纪 80 年代,石川岛播磨重工业公司就涉足了航空发动机的研发,其通过日本特殊的国际地位,参与了欧美多个航空发动机项目的共同开发,近年来和德国 MTU 公司一起参与了普惠的齿轮涡扇发动机的研发,原制造核能设备的横滨工厂将集中生产航空发动机零部件。 |

数据来源:公开资料整理

二、中国

我国高温合金经历了仿制、仿创结合到独创的发展过程,形成为了我国独特的高温合金体系。我国研制的高温合金已达到 200 多种,在 2005 年纳入国标的就有 177 中,构成了高温合金体系的基础。在 1980 年之前,我国高温合金就形成了自己的基础体系,目前这个体系更加完整和系统。

与国外以制造商各自形成体系标准不同,我国高温合金形成了统一的国家标准,以合金成型方式、基体元素和强化方式的顺序构建了完整体系。其中,合金成形方式有变形高温合金、铸造高温合金(包括等轴晶铸造高温合金、定向凝固柱晶高温合金和单晶高温合金)、焊接用高温合金丝、粉末冶金高温合金、弥散强化高温合金和金属间化合物高温材料之分;在这些不同合金系列之下,再分铁基、镍基、钴基及铬基合金;在相同基体之下,又分固溶强化和时效强化类型等。

我国高温合金研究生产经历了 60 多年的发展,目前已经形成了比较完整的高温合金体系。但是和美国、英国、日本等国高温合金在很多方面依旧存在差距。

我国高温合金与国外差距

存在差距的领域 | 差距的具体内容 |

杂质控制水平 | 合金杂质元素对高温合金持久、蠕变等性能会产生严重的影响,相比于 GE 公司的标准,目前国产的铸造高温合金在杂质元素的控制数量及含量上都还有较大差距。以我国研制的第二代定向凝固单晶高温合金 DD6 为例,其生产采用国产原材料的杂质元素控制数目仅为 19 个。虽然其部分有害元素的最低控制含量已达到了 AMS 2280 标准,但在其他杂质元素的数量和含量控制上较对标产品 René N5 相比还相去甚远。 |

变形高温合金 | 国内缺乏长期服役温度 800 ℃ 以上的新型合金,至少在三个方面与国外存在一定差距,第一对材料的奥氏体晶粒尺寸的优化,从而实现持久蠕变性能与疲劳性能之间的平衡;第二对合金的 C 元素含量的限制;第三平衡材料服役性能与制备工艺性能之间的关系。 |

粉末高温合金 | 目前欧美国家已经研制出第四代粉末高温合金,而我国目前正在研制高强损伤容限第三代粉末高温合金,并对第四代粉末高温合金进行了初步探索研究,中间有两代的差距。 |

等轴晶镍基铸造高温合金 | 在良好充型的前提下实现凝固过程和组织的协同控制,在铸件不同部位同时实现晶粒的细化和均匀化,成为高温合金复杂薄壁铸件精密铸造的技术瓶颈,是我国高性能航空发动机研制的 “卡脖子”技术。 |

数据来源:公开资料整理

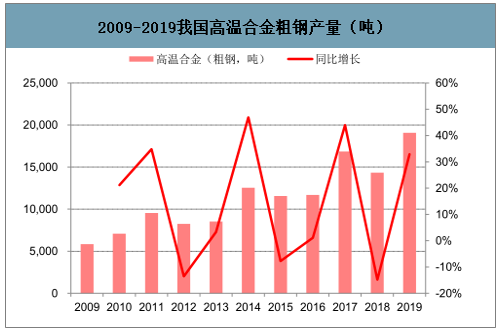

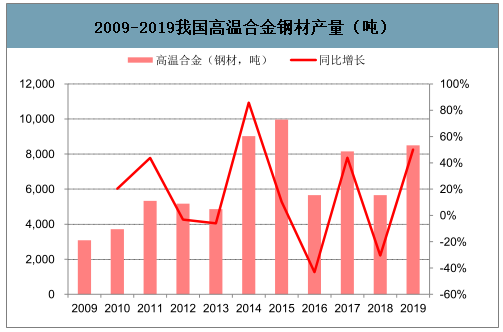

2019 年我国重点优特钢企业高温合金铸锭产量约为 1.91 万吨,同比增长32.95%,钢材产量约为 0.85 万吨,同比增长 50.13%,我国高温合金业务供给出现快速增长的情况。但目前我国高温合金整体市场需求约为 4 万吨,供不应求的问题依然显著。由于技术壁垒高、认证周期长、资金需求大等因素,我国高温合金的产量增长缓慢,成材率较低。

2009-2019我国高温合金粗钢产量(吨)

数据来源:公开资料整理

2009-2019我国高温合金钢材产量(吨)

数据来源:公开资料整理

高温合金材料领域技术含量很高,目前具有完整高温合金体系的国家只有美、英、俄、中四国,能够生产航空航天用高温合金的企业全世界也不超过 50 家。不仅仅是生产工艺要求高,长期资金投入、认证时间长和客户黏性也是该行业门槛高的体现之一。高温合金行业无论是军品还是民品,审核严格、时间跨度长、耗时费力,为该行业构筑了天然的进入壁垒。高温合金有一半是用在航空航天领域,特别是军用品方面,由于处于战略安全和保密性的要求,国产龙头厂商的领先优势有望得到保持。

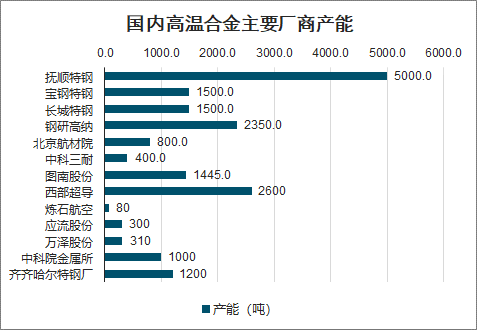

目前我国高温合金从业企业数量少,整体技术水平较国外龙头企业仍有较大差距,整体产能和实际有效产能较小,尤其在高端航空航天领域高温合金的产能与实际需求存在较大缺口。根据我们对行业主要企业产能情况的数据汇总,12 家企业高温合金理论产能共计约2 万吨,目前高温合金 50%的市场需求依赖进口,考虑到目前我国高温合金有效产能与需求之间的缺口,预计实际对进口的依赖程度更大。

国内高温合金主要厂商产能

数据来源:公开资料整理

我国目前从事高温合金研究生产的主要企业分为两类,第一类是特钢企业,主要是抚顺特钢、宝钢特钢、长城特钢,主要生产批量较大的合金板材、棒材和锻件,这类产品用量最大,结构简单;另一类是科研院所转型企业,主要是钢研高纳、航材院、中科院金属研究所,主要生产较小批量、结构复杂的高端产品,这两类厂家之间形成了错位竞争的格局。 目前国内企业间属于竞争合作关系,直接竞争较少,同时存在上下游合作,以实现技术创新、扩大产能以满足市场需求为主要发展目标。

三、趋势

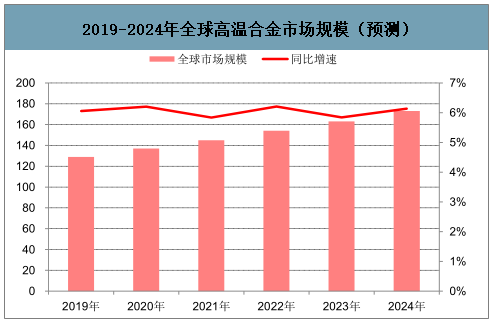

1、全球高温合金市场稳步发展,中国是未来主要需求增长来源

2012 -2018年全球高温合金市场规模合计758亿美元,年均市场规模约为108亿美元;2018 年全球高温合金市场规模为 121.63 亿美元,同比增长 4.8%,预计 2024 年全球高温合金市场规模将达到173亿美元。航空航天领域是高温合金的主要需求来源,当前我国国防建设正处于关键时期,高温合金市场需求将远超全球市场整体增速。

2019 -2024年全球高温合金市场规模(预测)

数据来源:公开资料整理

在高温合金产业链上游,根据材料制备工艺主要分为变形高温合金、铸造高温合金和粉末高温合金,由于不同制备工艺的高温合金在材料特性上有所差异,其制造加工方式与工作应用环境也有所不同,以航空发动机使用的高温合金为例,变形高温合金主要采用锻造、铸造高温合金主要采用铸造、粉末高温合金主要采用烧结成型方式,再经过机加、热处理等加工手段,形成最终下游应用所需形态产品。

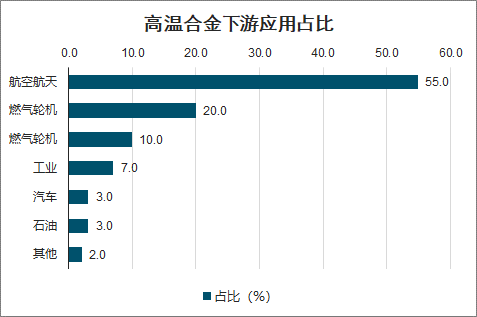

目前,航空航天领域是高温合金的第一大应用场景,需求份额占比为 55%,其次燃气轮机和石油化工领域等能源类引用场景需求占比为 33%,二者合计占到整体需求规模的 88%左右;工业和汽车领域需求占比分别为 7%和 3%。

高温合金材料最初主要用于航空航天领域,但由于其具备良好的耐高温、耐腐蚀等性能,被广泛应用于船舶、电力、冶金、汽车、核工业等工业领域,同时随着新型高温合金材料的不断发展,下游应用场景和市场需求也处于不断扩张的趋势。

在现代航空发动机中,高温合金材料用量约占到发动机总质量的 40%-60%,主要用于燃烧室、导向叶片、涡轮叶片和涡轮盘四大热端零部件,以及发动机机匣、环形件、尾喷口等工作温度较高的部位。航天发动机与航空发动机类似,但航天发动机材料不仅对高温高压下的性能有较高要求,同时要求在低温、较高温度梯度变化的环境下进行稳定工作。以液体发动机为例,高温合金材料主要用于推力室做喷注器面板、涡轮泵弯通、石墨舵紧固件等。

高温合金下游应用占比

数据来源:公开资料整理

2、高温合金国内需求空间广阔

当前我国各主要领域对于高温合金材料的需求量约为4.5万吨,市场规模约为127亿元。其中军用飞机发动机为6000 吨,民用航空发动机为3800 吨,舰船用燃气轮机为3125 吨,发电和天然气运输领域需求合计为25000 吨,汽车领域需求为 4900 吨,核电建设需求 1800 吨。预测未来20年,上述各领域对高温合金的需求总量约为107万吨 ,市场规模约为 3030亿元。

3、各主要领域对于高温合金材料的需求量

中军用飞机发动机为6000 吨,民用航空发动机为3800 吨,舰船用燃气轮机为3125 吨,发电和天然气运输领域需求合计为25000 吨,汽车领域需求为 4900 吨,核电建设需求 1800 吨。

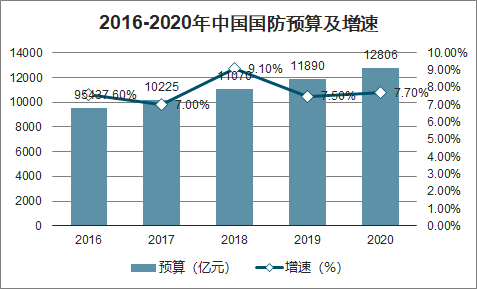

国防建设要与经济建设协调发展,与国家安全和发展利益相适应,根据国防需要和国民经济发展水平调整国防预算规模是各国的普遍做法。

无论从国防预算占国内生产总值、国家财政支出的比重看,还是从人均数额看,中国的国防投入水平都低于世界主要国家。近年来中国适度加大国防投入,其中相当一部分是为了弥补过去投入的不足,主要用于更新武装装备、善军人的生活待遇和基层部队训练生活条件。当前装备费占比日益提升,训练维持费也有望持续增加,在军队变得更加精悍的条件下,与武器装备采购相关的装备费、训练维持费占比仍有提升空间。

2016-2020年中国国防预算及增速

数据来源:公开资料整理

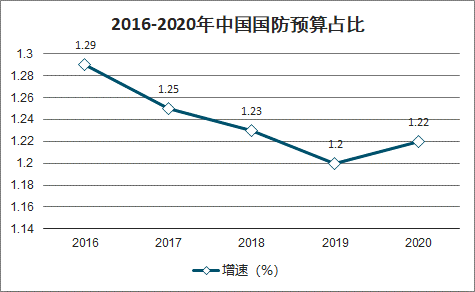

2016-2020年中国国防预算占比

数据来源:公开资料整理

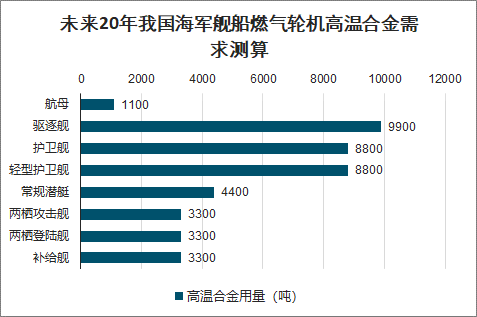

未来20年我国海军将围绕10艘航空母舰打造远洋海军力量,建造舰船预计总数量为360 艘,暂不考虑燃气轮机更新需求,仅新下水舰船装备燃气轮机数量为780台,参考LM2500 与 GT25000燃气轮机约25吨重量,假设50% 重量使用高温合金材料,成材率为20% ,共需高温合金材料 4.9万吨,按照每吨30万元计算,市场空间总计约为146.25亿元。

2019年,我国新下水军舰共20万吨,包括7 艘052D型驱逐舰、2艘055型驱逐舰、1 艘071型综合登陆舰 、1艘075型两栖攻击舰、12艘 056A型轻型护卫舰、1艘901型综合补给舰,燃气轮机共需高温合金材料为3125吨,市场规模约为9.38亿元。

未来20年我国海军舰船燃气轮机高温合金需求测算

数据来源:公开资料整理

全球生产的天然气中,燃气发电消费独占半壁江山,每年约 50%的天然气被用于发电。与此相对应的各主要国家天然气发电装机也在总装机容量中占据较大比例,其中美国为 39.3%、日本为 29%、英国为 34.1%、韩国为 26.6%,而我国仅在 3%左右。天然气发电比起煤炭发电来说更加清洁环保,但是天然气发电成本较高。

天然气价格中枢中长期下降,天然气发电最大劣势有望逐步消除。随着进口和国产天然气供应逐步增加,国内燃气价格贵的问题正在逐渐改善。以中俄东线天然气管道为例,该条线于 2019 年 12 月初通气投产,根据规划,该项目在国内的管道全长 5111 公里,途径黑龙江、吉林、内蒙古、辽宁、河北、天津、山东、江苏、上海等 9 省市,是中国东北方向首条陆上天然气跨境战略通道。管道满负荷运行后,每年供气能力将高达 380 亿立方米。 国产气方面,我国国产气增量连续两年超百亿立方米。我国未来通过加大四川盆地天然气、鄂尔多斯盆地致密气开发和突破陆相页岩气开发技术瓶颈,以及海上天然气和非常规天然气开发,天然气价格中枢有望进一步下降。

智研咨询发布的《2020-2026年中国高温合金行业市场研究分析及未来前景展望报告》数据显示:2020年全国油气管网规模要达到 16.9 万公里,其中天然气管道 10.4 万公里;到 2025 年,油气管网规模达到 24 万公里,其中天然气管道里程 16.3 公里。 截至2018 年底,中国建成运行的长输天然气管线总里程 7.6 万公里 ,2019-2020 年仍需建设 2.8 万公里;预计未来 20年我国天然气管道建设将达到 15 万公里。

4、汽车、核电领域潜在需求旺盛

在汽车领域,高温合金材料主要用于汽车废气涡轮增压器。涡轮增压器的工作原理是通过发动机排出的废气冲击涡轮运转,带动同轴的叶轮高速转动以将空气压缩后传递到气缸中,通常加装废气涡轮增压器后的发动机功率及扭矩要增大 20%-60%。随着中国汽车保有量不断增大,严格的排放限制,带有涡轮增压汽车发动机逐渐成为市场主流。目前,我国涡轮增压器生产厂家所采用的涡轮叶轮多为镍基高温合金涡轮叶轮,此外内燃机的阀座、镶块、进气阀、密封弹簧、火花塞、螺栓等都可以采 用铁基或镍基高温合金。

汽车涡轮增压器具有降低噪声、减少有害气体排放、提高功率等优点,国外的重型柴油机增压器装配率100%,中小型柴油机也在不断地增大其装配比例,英、美、法等国家装配比例已达 80%左右,相较之下,我国50%的装配率仍有一定提升的空间。

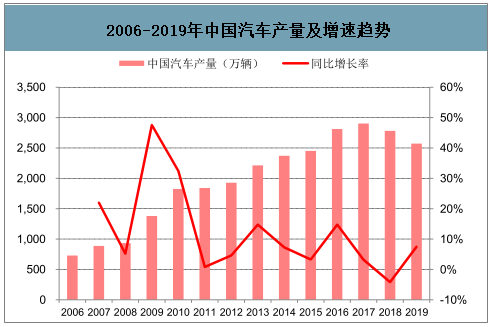

2006-2019年中国汽车产量及增速趋势

数据来源:公开资料整理

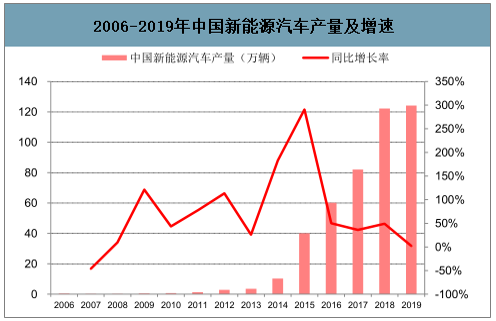

2006-2019年中国新能源汽车产量及增速

数据来源:公开资料整理

2019 为年我国汽车产量为2572.1车万辆(含新能源汽车 124.2万辆),需要高温合金材料约 4900 吨,按照每吨 20万元计算,市场规模约为10亿元。考虑到未来汽车数量和我国装配率的提高,假设未来年均增长率为5% ,未来20年我国汽车市场对高温合金材料的需求总计约为16万吨,市场规模约为324亿元。

5、核电领域高温合金市场空间测算

核电工业使用的高温合金主要包括燃料元件包壳材料、结构材料和燃料 棒定位格架,高温气体炉热交换器等。2011 年受福岛核事故影响,全球核电在运装机容量出现下滑,2013 年后恢复增长。当前中国是全球核电在建机组容量第一、在运机组容量第三,根据国际原子能机构估计,未来 20 年核电使用将维持增长,装机容量增长将主要来自中国、俄罗斯等国家。

每座 60万千瓦核电站约需高温合金材料 600吨,以此计算,需在 2020 年的 建设完成的 925万千瓦的核电机组,共需高温合金材料 9200吨,考虑到核电站建设周期约为 5 年,平均每年高温合金 需求量约为1800吨 ,按照每吨 20 万元计算,市场规模约为 3.7 亿元。假设未来 20年核电在建机组数量维持在 10座,每座装机容量为 100 万千瓦,平均每年需求量约为2000 吨,市场规模总计约为 80亿元。

智研咨询 - 精品报告

智研咨询 - 精品报告

2026-2032年中国高温合金行业市场竞争力分析及发展前景展望报告

《2026-2032年中国高温合金行业市场竞争力分析及发展前景展望报告》共八章,包含中国高温合金产业链结构及全产业链布局状况研究,中国高温合金行业重点企业布局案例研究,中国高温合金行业市场及投资战略规划策略建议等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![智研研判!2024年中国高温合金行业发展现状、竞争格局及趋势分析:国内生产能力持续增强,产品应用领域将进一步拓展[图]](http://img.chyxx.com/images/2022/0330/b388a599ab8b82a70e79838a8b0d600efa11727f.png?x-oss-process=style/w320)