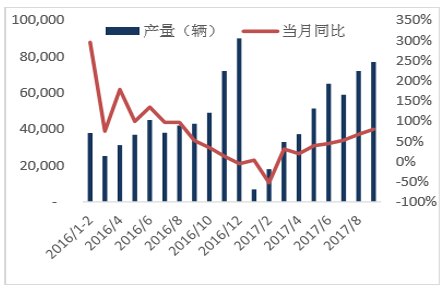

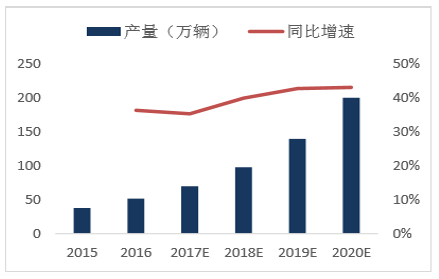

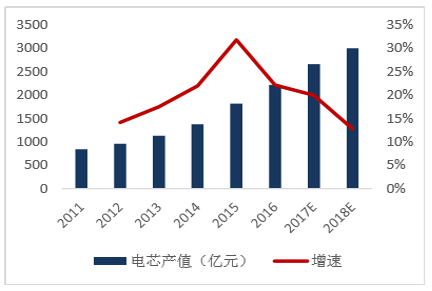

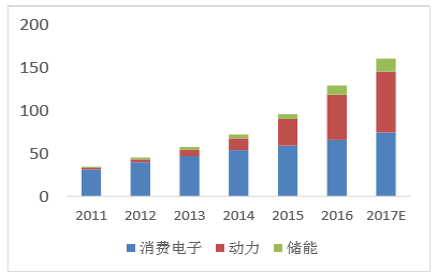

新能源汽车爆发增长,锂电池仍处高速发展期。在鼓励政策强力驱动、车型日益丰富以及基础设施日益完善的大背景下,我国新能源汽车将持续爆发增长。根据数据, 2017 年 1-9 月份新能源汽车产销量分别为 42.4 万和 39.8 万辆,同比增长 40.2%和 37.7%,9 月单月产销分别为 7.7万和 7.8万辆,同比增速高达 79.7%和 79.1%。预计2017全年新能源汽车销量有望达到70万辆, 而2018年由于补贴退坡的抢装效应,预计也将实现较高增速, 2019、 2020 年积分制的落地,则将为中期增长提供保障,预计 2020 年新能源汽车产销量将达到 200 万辆。消费类电池保持平稳增长,动力和储能电池空间极大,据统计,全球锂电池需求在 2016 年达到 129.4Gwh,2016 年锂电池电芯产值为 2217亿元,预计到 2017 年全球锂电池需求将达到 160.8Gwh,市场规模为 2660亿,2018 年市场规模将达到 3000 亿元。

新能源汽车月度产量及增速(辆)

数据来源:公开资料整理

相关报告:智研咨询发布的《2017-2022年中国新能源汽车行业调研及行业前景预测报告》

2017-2020 年新能源汽车产量预测(万辆)

数据来源:公开资料整理

全球锂电池电芯产值(亿元)

数据来源:公开资料整理

全球锂电池需求量(GWh)

数据来源:公开资料整理

1、负极材料全国第三,市占率仍将持续提升

石墨负极材料是行业主流,符合锂电池高容量高倍率发展方向。石墨材料具有电子电导率高、锂离子扩散系数大、嵌锂容量高和嵌锂电位低等优点,广泛应用于锂离子电池负极材料。石墨材料分为天然石墨、人造石墨和复合石墨等,目前主流负极材料主要有天然石墨和人造石墨两大类,天然石墨主要用于小型锂离子电池和一般用途的电子产品锂离子电池。未来几年预计石墨作为负极材料仍将是行业主流,锂电池的发展方向为高容量、高倍率、高安全, 而实现高容量和高倍率的主要途径就是发展人造石墨高性能负极材料。

中国负极材料需求快速提升,已成为全球第一大市场。新能源汽车爆发增长,推动动力锂电及负极材料需求快速增长。储能市场空间极大,2017 年 10 月 11 日,五部委联合发布《关于促进我国储能技术与产业发展的指导意见》, 预期储能行业的商业化应用将进入新阶段,储能电池有望迎爆发,提升负极材料需求。消费类锂电虽然增速趋于平稳,但中低端产品不断产业升级,高端产品份额仍在增加,未来中高端负极材料需求仍将保持增长。根据统计,2016 年全球锂电池负极材料总产量达 16.7 万吨,我国负极材料产量达到 11.83 万吨,占全球市场的 70.84%, 已经成为全球第一大市场。预计 2017、2018 年我国负极材料产量将达到 14.61、20.35 万吨,同比增长 23.5%和 39.3%,2018 年我国负极材料市场规模将达到 100 亿。

中国负极材料产量及增速(万吨)

数据来源:公开资料整理

中国负极材料市场规模及增速(亿元)

数据来源:公开资料整理

2、锂电设备行业龙头,受益于自动化率和国产化率提升仍将快速增长

涂布机是锂电生产核心设备,技术壁垒较高。锂电池的生产线工艺流程较长,包括浆料、极片、芯包制造、电芯装配、干燥注液、化成分容等步骤,涉及种类也较多。锂电设备制造是技术密集型行业,集机械、电子、电气、化学、材料、信息、自动控制等技术一体,而且更新频率快、定制化强,需要熟悉锂电池生产工艺,技术壁垒较高。涂布机是锂电池制造的核心前端设备,用于将搅拌后的浆料均匀地涂在金属集流体箔材上并烘干制成正、负极片,涂布 厚度精确到 2μm 以下。由于动力锂电池对于电池的一致性、稳定性和安全性要求极高,其对生产设备要求也不断提升,而涂布机是锂电池生产的关键工序之一,未来将向更高效率、更低能耗和更高精度的自动化方向发展。涂布机 也是锂电设备中价值量最大的环节,我国锂电池生产线的设备造价大约在 5 亿元/Gwh,其中涂布机占比大约为 30%。

国内锂电生产线主要设备成本占比

数据来源:公开资料、智研咨询整理

电池企业产能快速扩张,产线自动化率亟待提升,锂电设备需求不断攀升。在新能源汽车销量爆发增长的背景下, 动力电池企业持续扩大产能,而龙头企业为提升市占率和规模效应,均制定了较大规模的扩产计划,动力锂电设备需求不断攀升。动力电池对产品的一致性、安全性要求较高,而目前国内一线企业的产线自动化水平不足 60%,二三线企业不足 30%,远低于国际龙头企业 85%的自动化率。国内动力锂电池的制造合格率为 70-80%,而国外动力 锂电企业全自动化产线的合格率达到 90%,国内锂电池与国际龙头相比仍有较大差距,提升动力锂电生产线的自动化水平是大势所趋,将增加高端锂电设备需求。预计,到 2020 年我国锂电设备市场产值将达到 356 亿元。

锂电前端设备国产化率仍有较大提升空间。锂电池设备由前端设备(搅拌、涂布、辊压、分切)、中道(卷绕)、后端设备(封装、注液等)组成。目前我国锂电行业后端设备基本实现国产化,而高端前端设备仍依赖进口,国内部分企业主要采用日本、韩国及美国设备。2016 年,进口设备占锂电后端设备总产值的 3%,占前端设备产值的比例为 27%,前端设备国产化率仍有较大提升空间。预计,到 2020 年我国锂电设备国产化率将达到 80%,国产锂电设备产值将达到 285 亿元。

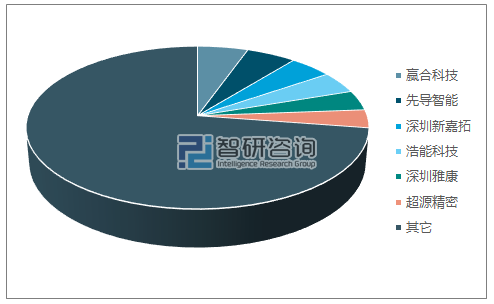

2015 年中国锂电设备产值市场格局

数据来源:公开资料、智研咨询整理

3、湿法路线大势所趋

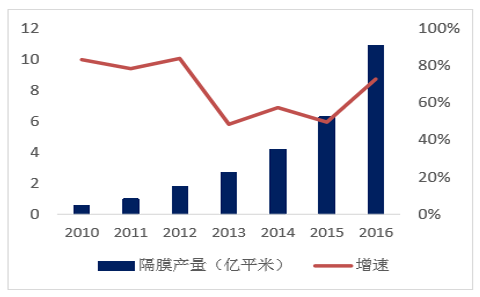

隔膜是保障锂电池安全重要组成部分,随动力锂电放量高速增长。隔膜是锂离子电池的关键内层组件之一,主要作用在于防止正负极材料接触导致短路,根据报告,隔膜占锂电池材料成本比例约为 25%。隔膜浸润在解液中,表面有大量允许锂离子通过的微孔,材料、厚度和微孔数量等都会影响锂离子穿过隔膜的速度,进而影响电池的放电倍率、循环寿命等性能,是技术壁垒较高的材料。根据统计,2016 年我国锂电池隔膜产量达到 10.84 亿平米,同比增长72.6%,预期未来三年隔膜需求仍将随锂电池放量而高速增长。

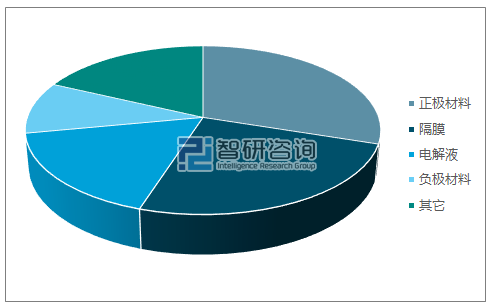

锂电池材料成本占比

数据来源:公开资料、智研咨询整理

中国锂电池隔膜产量及增速(亿平米)

数据来源:公开资料整理

采用湿法隔膜的动力电池能量密度更高,湿法替代干法大势所趋。目前隔膜的生产工艺主要有干法和湿法两大类,干法又可细分为单向拉伸工艺和双向拉伸工艺。干法单向拉伸工艺生产的隔膜微孔尺寸和分布均匀,导通性好,但横向拉伸强度低,短路率稍高。干法双向拉伸工艺强度高,厚度范围宽,短路率低,但孔径不均匀,稳定性差。湿法工艺隔膜虽然设备复杂、投资成本较高,但隔膜孔隙率和透气性更高,适宜生产较薄产品,最薄可达5 微米,在 热稳定性、与电解液浸润性及热收缩性等方面优势明显。 2015年全球隔膜产量15.7亿平,其中湿法隔膜占比65.6%,干法隔膜占比 34.4%。2015 年中国隔膜市场生产的 6.28 亿平米中,湿法隔膜占比 37.9%,2016 年国内隔膜市场湿法隔膜占比达到了 42.53%,但依然和全球占比存在较大差距。动力电池未来将朝更高能量密度方向发展,到 2020 年目标达到 350Wh/kg,更轻薄的湿法隔膜替代干法是大势所趋。

2016 年中国干法、湿法隔膜格局

数据来源:公开资料、智研咨询整理

湿法隔膜热稳定性差,而经过陶瓷涂覆则可以弥补这一缺陷,涂覆膜市场前景广阔。湿法隔膜虽然较干法隔膜有较 大优势,但熔断温度低,耐热性差,高温时的收缩率高达 10%,可能引起极片外露,而采用陶瓷涂覆工艺则可解决 热稳定性差的缺陷。涂覆隔膜是利用粘结剂在聚烯烃基膜上涂布 PVDF 等胶黏剂或陶瓷氧化铝,该技术主要应用在 湿法工艺上。由于涂覆材料的耐温性能较高,在高温下可起到支撑作用,能防止隔膜整体热失控,耐受高温可达到 180℃。此外,涂覆加工之后的隔膜收缩率小于 2%,而且涂覆材料还大大提高了隔膜的抗刺穿能力,进一步提高了电池的安全性。因此,在聚烯烃隔膜上涂覆陶瓷等纳米材料或采用新基体材料成为未来技术发展趋势。

全球隔膜市场过去被外资占据主要份额,国内品牌正强势扩张。从隔膜及涂覆隔膜行业格局来看,全球市场被美国、 日本、韩国等少数国家占据主要份额,2015 年,日本旭化成、美国 Celgard、东燃化学/韩国 SKI、日本宇部等厂商 占据 60%以上市场份额。

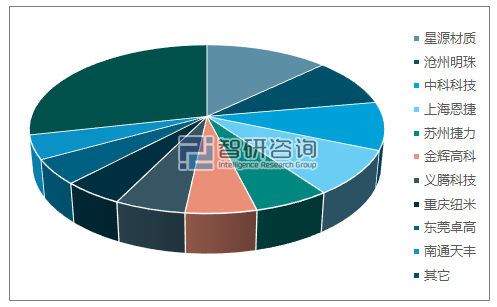

2016 年中国隔膜行业格局

数据来源:公开资料、智研咨询整理

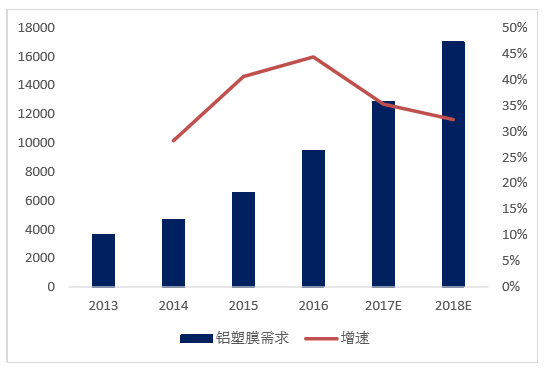

4、软包电池发展趋势明显,铝塑膜业务值得期待

铝塑膜软包电池能量密度更高,契合动力锂电发展方向。锂电池电池按照外壳类型可分为方形、圆柱、软包三大类,其中软包电池指采用铝塑膜等软包装锂离子聚合物电池,软包电池的安全性更好,重量更轻,容量更大,从动力电池的发展来看,对于乘用车和商用车都需要搭载重量更轻,能量更高的锂离子动力电池,软包电池则提供了相对较 好的重量能量密度,是未来动力锂电的发展方向。根据统计,2016 年中国锂离子电池铝塑包装膜的需求量约 9500 万平米,同比增长 44%,市场规模约 32 亿元左右,同比增长 51%。预计到 2017 年,铝塑膜的市场规模将达到 38.3亿元。

中国铝塑膜行业需求(万平米)

数据来源:公开资料整理

铝塑膜市场被日系企业垄断,国产化替代空间巨大。目前,全球铝塑膜市场主要被日本的 DNP 和昭和电工所垄断, 两家占据全球约 90%市场份额,此外日本大仓、凸版印刷、韩国栗村也有一定产量,韩国企业刚刚进入,中国企业正处于市场导入期。由于铝塑膜的关键材料依赖进口,而且生产设备都是非标设备、工艺难度较高,目前国内仅有几个厂家生产的铝塑膜能有几个指标达到和日本 DNP 同等指标,多数本土厂家的耐电解液和冲坑性能仍和日本企业有较大差距,目前还主要用于消费锂电市场。在补贴退坡的压力下,国内锂电池厂商未来三年仍面临巨大的降本压力,迫切需要降低原材料成本,而结合国内厂商在正极、负极、隔膜、电解液等材料领域的进口替代历史进程来看,认为未来铝塑膜国产化是电池厂商的必然选择,本土品牌国产化替代空间极大。

智研咨询 - 精品报告

智研咨询 - 精品报告

2024-2030年中国新能源汽车行业新质生产力市场全景调研及发展前景研判报告

智研咨询发布的《2024-2030年中国新能源汽车行业新质生产力市场全景调研及发展前景研判报告》共八章。首先介绍了新能源汽车行业市场发展环境、新能源汽车整体运行态势等,接着分析了新能源汽车行业新质生产力市场运行的现状,然后介绍了新能源汽车新质生产力市场竞争格局。

文章转载、引用说明:

智研咨询推崇信息资源共享,欢迎各大媒体和行研机构转载引用。但请遵守如下规则:

1.可全文转载,但不得恶意镜像。转载需注明来源(智研咨询)。

2.转载文章内容时不得进行删减或修改。图表和数据可以引用,但不能去除水印和数据来源。

如有违反以上规则,我们将保留追究法律责任的权力。

版权提示:

智研咨询倡导尊重与保护知识产权,对有明确来源的内容注明出处。如发现本站文章存在版权、稿酬或其它问题,烦请联系我们,我们将及时与您沟通处理。联系方式:gaojian@chyxx.com、010-60343812。