一、行业技术水平和技术特点

(1)油箱的技术性体现

燃料箱一般附属于动力底盘,最主要功能是储存燃料并向发动机提供燃料。汽车油箱的技术性体现在两个方面:汽车油箱的设计开发技术和生产技术。油箱设计开发技术主要体现在燃油箱固定、与发动机排气管隔热、与车身间隙配合、燃油泵与发动机及仪表匹配、加油过程要求、燃油蒸汽管理及燃油蒸发排放等方面。

油箱生产技术体现在所生产的油箱需在燃油阻隔性、密封性、振动耐久性、耐压性、耐热性、耐老化性、耐火性、抗冲击性、低噪音等方面满足各个国家、行业及整车厂要求。

油箱生产企业设计开发水平的高低主要体现在是否具备与整车厂新车型同步开发的能力。新车型同步开发根据技术难度不同分为既有平台新车型开发和全新平台新车型开发。既有平台新车型开发是在已有的汽车底盘上改装设计,技术性要求低;全新平台新车型开发需设计新的汽车底盘,油箱厂商需从一开始就参与到底盘的设计过程中,技术要求高、设计难度大、耗时长。

蒸发排放对于油箱设计开发是非常重要的影响因素,不同区域的蒸发排放法规差异直接导致设计和产品差异。全球同步研发新车型燃油系统的蒸发排放指标和质量需满足全球汽车市场的最高标准,需要油箱厂商具备极高的设计和开发水平。世界各国或经济共同体先后在不同市场领域内实施了控制汽车蒸发排放指标的法规,其中以欧盟理事会汽车排放控制指令和美国EPA 颁布的TierI 和TierII标准最具代表性,如欧洲目前的欧V 的法规要求整车蒸发排放不得高于2 克/测试,而TierII 要求整车排放的数值不得高于950 毫克/测试。美国加尼福尼亚州的LEVII 的法规要求整车蒸发排放不得高于500 毫克/测试,PZEV 的法规对塑料燃油系统要求最高(整车350 毫克/测试,燃油系统54 毫克/测试)和LEVIII 的要求接近。

我国目前的排放法规类似欧盟要求,目前适用国IV 标准,排放数值要求为2 克/天测试,国V 法规排放数值要求为2 克/天测试,虽然国IV 与国V 的排放数值要求相同,但测试的油品不同,因此要求也越来越高。目前我国正处于国IV排放法规要求的阶段,国V 排放法规已经我国环保部于2013 年5 月颁布,2018年1 月1 日起正式实施。

(2)生产工艺及材料要求

塑料燃油箱均采用高密度聚乙烯(HDPE)作原材料。由于高密度聚乙烯热塑性显著,所以塑料燃油箱加工成型工艺通常有挤出吹塑成型、滚塑成型、注塑成型、真空吸塑成型等多种形式,其中挤出吹塑成型和滚塑成型为两大主流工艺。挤出吹塑成型是将软化状态的高密度聚乙烯用挤出机挤出型坯后放入成型模内,用两半片模具将型坯夹紧,然后通入压缩空气,利用空气压力使坯料沿模腔变形,经冷却脱模得成品燃油箱。其原材料分子量极高,力学强度优异,但设计和制造成本较高,多用于结构紧凑、批量大的乘用车。

滚塑成型是将低密度聚乙烯加入模具中,然后模具沿两垂直轴不断旋转并被加热,模内的坯料在重力和热能作用下逐渐均匀涂布、熔融粘附于模腔的整个表面,待完全塑化达到要求厚度后,往模具夹套内注入冷水经冷却定型而成制品。这种制品壁厚相对均匀,易于安装金属类紧固镶件,模具简单,但材料难以符合汽车燃油箱性能要求且成型周期较长,能耗大,多用于空间大、批量小的商用车领域。

内容选自产业信息网发布的《2010-2015年油箱行业产业运行态势及市场分析预测报告》

塑料油箱所用原材料聚乙烯为烃类,而燃油为碳氢化合物,根据相似相容原理,构成燃料的烃分子可以通过高密度聚乙烯分子间间隙,逐渐渗透到外界而气化,即所谓的燃油渗漏,燃油渗漏必然对环境和安全都造成影响。为了满足整车排放要求,必须采取措施减少燃油泄漏,目前主要有以下三种增加油箱阻隔性的工艺:

第一种:在基体中添加阻隔性树脂,这是一种物理方法。该方法是将聚乙烯与阻隔树脂[尼龙(PA)或(乙烯/乙烯醇)共聚物(E/VOH)]共混改性使阻隔树脂在基体树脂中形成层状以达到阻隔的效果。如在高密度聚乙烯中加7%的阻隔尼龙,可以使材料对燃油的渗透性比纯高密度聚乙烯燃油箱减少97%。但这种方法在实际生产操作时,对挤出机螺杆混炼性能要求较高,制备工艺复杂,并且层状掺混塑料燃油箱的力学性能较低,阻渗性不太稳定。

第二种:对燃油箱进行氟化或硫化处理,在箱体表面上形成化学反应的燃油阻隔层,这是一种化学方法。例如在吹塑成型过程中,同时向油箱内部吹入含氟1%的氮气,使其油箱内层形成防燃油渗透的含氟层。经氟化处理后,油箱的渗透汽油量降低效果比较显著,可由16 克/24 小时降至0.5 克/24 小时。氟化处理对非极性溶剂阻透性较好,但容易造成二次污染,工艺复杂、难度大、成本较高。硫化处理的原理基本相同,但其长期阻透性差且不安全,不宜采用。

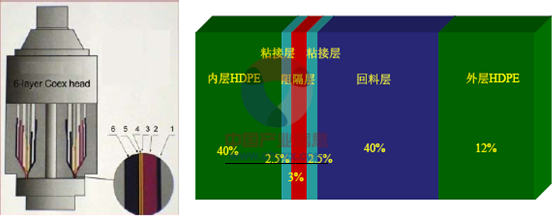

第三种:采用多层共挤技术,将阻隔材料与聚乙烯分层同时挤出吹塑成型,这是一种物理方法。目前常用的多层燃油箱或注油管一般为六至七层,其结构是:从外到内分为新料层(HDPE)、回料层、粘结层(LLDPE)、阻隔层(EVOH)、粘结层(LLDPE)、新料层(HDPE),注油管还增加一层导电聚乙烯层。其中,内新料层为高密度聚乙烯,起成型、强度、骨架等作用,而外新料层为了确保耐火性添加黑色母。阻隔层多采用尼龙或(乙烯/乙烯醇)共聚物,尼龙阻烃性好而(乙烯/乙烯醇)共聚物阻甲醇性好。由于高密度聚乙烯是非极性物质,(乙烯/乙烯醇)共聚物是极性物质(一OH 基团),高密度聚乙烯和(乙烯/乙烯醇)共聚物之间没有粘结强度,高密度聚乙烯层与(乙烯/乙烯醇)共聚物层之间必须通过一个粘结层来连接,所以粘结层用的粘结剂对阻隔材料和高密度聚乙烯均要有较强的粘结力、良好的粘结耐久性能和加工性能,通常用于多层共挤塑料油箱的粘结剂是由聚乙烯、马来酸酐、有机过氧化物在一定温度下通过双螺杆挤出机经过熔融反应而成。回料层即油箱吹塑完成后被切割下来的飞边经过粉碎再重新使用而形成的一层,回料层与新料层相对应,新料层是首次投入使用的塑料层。

在生产中用回料既符合行业惯例和整车厂要求,同时又能保证经济性,经研究表明,一定比例的新料和回料的混合使用对产品质量没有任何影响。回料层与新料层在多层油箱中分开使用,在单层油箱中混合使用。

多层塑料油箱成型通过多层共挤吹塑机完成,多层共挤吹塑机一般有六至七台挤出机,分别塑化挤出每一层,如下图:

六台挤出机挤出的原料通过多层共挤机头融合在一起形成料坯,并通过壁厚控制系统调节料坯的厚度,如下图:

由于多层燃油箱有阻隔层,所以其抗燃油渗透能力更强,其常规设计燃油系统油气渗漏量可降至0.2 克/24 小时(对汽油);0.7~1.2 克/24 小时(对汽油一甲醇、乙醇燃料)。该渗透量不仅可满足欧V 的蒸发排放要求,也可满足苛刻的美国CARB 的LEVII 蒸发排放要求。

二、未来发展分析

随着各个国家对整车蒸发排放标准的不断提高,各大塑料燃油箱生产商和汽车厂商已开始研究下一代燃料系统。这项技术与传统吹塑技术有显著差别,传统吹塑技术生产的油箱表面有很多焊接点,这些焊接点为燃料排放提供各种可能性,而下一代燃料系统可以将所有组件和新功能集中整合在油箱内部,只需一个生产步骤就能完成整个燃料系统的生产制造。油箱表面的焊接点大大减少,不仅减少了后期打孔焊接所需的工装设备,同时油箱的设计自由度更大,可以将更加复杂的组件置于油箱内部。据初步估计,对于特殊的油箱,使用该技术还能一定程度上降低单件成本,下一代燃料系统能够满足更为严格的汽车排放标准。

文章转载、引用说明:

智研咨询推崇信息资源共享,欢迎各大媒体和行研机构转载引用。但请遵守如下规则:

1.可全文转载,但不得恶意镜像。转载需注明来源(智研咨询)。

2.转载文章内容时不得进行删减或修改。图表和数据可以引用,但不能去除水印和数据来源。

如有违反以上规则,我们将保留追究法律责任的权力。

版权提示:

智研咨询倡导尊重与保护知识产权,对有明确来源的内容注明出处。如发现本站文章存在版权、稿酬或其它问题,烦请联系我们,我们将及时与您沟通处理。联系方式:gaojian@chyxx.com、010-60343812。

![2023年中国汽车油箱产业现状简析:国内汽车销量回升,汽车油箱市场规模有所回升[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)

![2024年中国数控机床行业产业链图谱、市场规模、发展布局、重点企业经营情况分析及趋势研判:本土企业不断突破技术壁垒,国产数控机床迎发展新机[图]](http://img.chyxx.com/images/2022/0330/99d4e8a78387e45474dcca8da0b56041c69dec09.png?x-oss-process=style/w320)

![研判2024!中国研究生教育行业学生招录数量、学历及学科分布情况分析:STEM学科崛起,引领中国研究生教育新方向[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![2024年中国先进陶瓷行业政策汇总、市场规模、竞争格局及发展趋势研判:先进陶瓷市场规模持续扩大,功能陶瓷占据主要市场[图]](http://img.chyxx.com/images/2022/0330/ce25a2275c336b52d58303ed80fb7924b3fd1022.png?x-oss-process=style/w320)

![趋势研判!2024年中国集成灶行业发展历程、产业链、零售规模及发展现状分析:受消费结构调整影响,低端基础款产品需求有所提高[图]](http://img.chyxx.com/images/2022/0330/dd2a6e2dd1963d26c8672c625ba6166e69bd4120.png?x-oss-process=style/w320)