20 世纪 70 年代的石油危机推动了国外汽车轻量化技术的发展。经过 40 多年的发展,形成了从车身结构优化、新材料的开发、先进制造工艺到材料回收再利用等技术。汽车轻量化主要有以下三种方法:(1)结构优化设计;(2)轻量化新材料;(3)轻量化成形制造工艺。其中又以新材料和新工艺的效果最为显著,因此本报告只阐述汽车轻量化材料。目前在汽车中应用较多轻量化材料包括铝合金,镁合金,碳纤维和先进高强度钢。其中碳纤维复合材料减重效果最佳,最高可减重 70%。无论在传统燃油汽车或者节能与新能源汽车领域,都有足够的驱动力为汽车“减肥”。如果说 20 世纪以前高端车型大量采用轻量化材料是基于提高汽车安全、操控和动力性能的需求,那么如今越来越严厉的燃油限定政策,将会成为汽车轻量化的又一强力推手。

一、汽车销量增速放缓,但汽车轻量化细分领域将维持高增长

1、全球汽车销量首超 9000 万辆,保有量已超 10 亿,减排需求迫切

1)我国汽车产量达 2900 万辆,保有量超 2 亿

2017 年全球汽车销量首次超过 9000 万辆,我国汽车产销量分别达到 2991.5 万辆和 2887.9万辆。

2005-2017中国汽车销量年复合增长率14.4%(万辆)

资料来源:公开资料整理

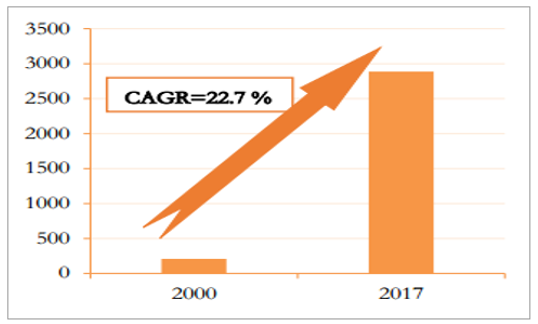

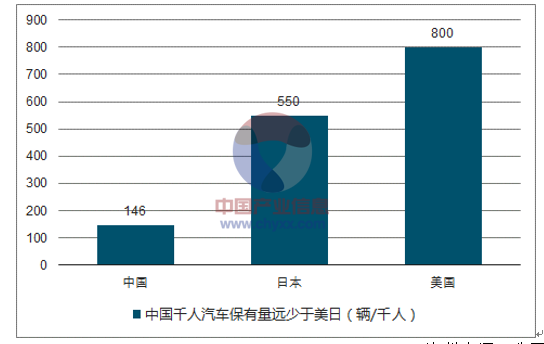

2000 年我国汽车全年销售量仅有 208.6 万辆,2000-2017 年间,中国汽车销量增长 13.8 倍,复合增长率达到 22.7%。从 2006 年到 2013 年,全球汽车保有量平均以 4%的速度增长,而中国的增长速度更高达 20%以上。2014 年全球汽车保有量超过 10 亿辆,预计至 2020 年全球汽车保有量将超过 14 亿辆,截至 17 年 6 月份,我国汽车保有量已达 2.05 亿辆。千人汽车保有量达到146 辆,但距离欧美、日本等发达国家的 550-800 辆/千人有较大差距,仍有较大提升空间。

2000-2017年我国汽车销量CAGR22.7%(万辆)

资料来源:公开资料整理

中国千人汽车保有量远少于美日(辆/千人)

资料来源:公开资料整理

1)汽车排放是造成雾霾、光化学烟雾污染的主要原因

随着我国汽车产业的迅速发展,其造成的环境污染问题不容小视。2016 年 1 月,环保部发布《2015 年中国机动车污染防治年报》:2014 全国机动车排放污染物 4547.3 万吨,汽车尾气是大气污染物的主要贡献者,其排放的 NOx 和 PM 超过 90%,HC 和 CO 超过 80%。机动车排放的污染物是造成灰霾、光化学烟雾污染的重要原因,其防治的紧迫性日益凸显。

1)2016 中国原油对外依存度高达 65.4%,汽车减排可使其降低 1.2%

此外,中国原油对外依存度不断攀升。原油是一个国家经济的血脉,对外依存度的不断提升严重威胁着我国的能源安全,不利于我国经济长期、稳定、健康的发展。2016 年中国原油对外依存度升至 65.4%,比 2015 年提高 4.6 个百分点。2016 年我国全年原油表观消费量 5.778 亿吨,同比增长 5.6%;原油产量为 1.997 亿吨,同比下降 6.9%,为2012 年以来首次下降;原油进口 3.81 亿吨,同比增长 13.6%。2016 年我国汽油表观消费量为 1.2亿吨,占原油表观消费总量的 20.1%。车用汽油占全国汽油消费 70%以上,占原油表观消费量的14%以上,若按照我国汽车平均油耗降低 23.1%(由 2016 年的 6.7L/100km 降低至 2020 年的目标值 5L/100km),至少可节约汽油 1938 万吨,降低原油对外依存度 1.2 个百分点,大力推行汽车节能技术对缓解我国能源压力意义重大。

2、政策压力驱动轻量化进程:2020 年乘用车新车平均油耗 5.0 升/百公里

基于环境压力和缓解原油对外依赖,中国汽车工程学会发布《节能与新能源汽车技术路线图》提出标准:至 2020 年,乘用车新车平均油耗 5.0 升/百公里,2025 年 4.0 升/百公里,2030年 3.2 升/百公里。同时,国务院印发的《节能与新能源汽车产业发展规划》也指出到 2020 年,乘用车平均燃料消耗量降至 5.0 升/百公里。目前各国政府针对汽车能源消耗和污染排放制定高压限制政策。以氮氧化物排放为例,欧盟、美国和日本自 1990 年代以来排放标准不断趋严,2020 年欧盟、日本汽车百公里油耗目标降到 3.8L、4.9L,而美国 2025 年将达到 4.84L。2016 年欧盟、美国、日本、中国汽车销量占全球销量的 67%,这些国家和地区的政策,影响着全球的汽车发展趋势,同时这些国家和地区汽车发展的方向也代表了全球汽车的发展方向。

中日欧美燃油车油耗限值超严

资料来源:公开资料整理

为了提升乘用车节能水平,缓解能源和环境压力,我国出台了一揽子政策,为我国汽车轻量化水平的提高注入了强劲的动力。

发布时间 | 政策 | 详情 |

2014.12.22 | 《乘用车燃料消耗量限值》、《乘用车燃料消耗量评价方法及指标》 | 到 2020 年,所有车企生产的乘用车平均油耗要从 2015 年的6.9L/100km(第三阶段)降至 5.0L/100km(第四阶段),对应的二氧化碳排放量约为 120g/km,年均降幅达 6.2%左右。 |

2015.5 | 《中国制造 2025》 | 轻量化技术是汽车的重点突破方向,到 2020 年,我国汽车制造业要通过高强度钢、铝镁合金等复合材料在汽车上的应用,实现平均整车减重 5%-20%。 |

2017.9.27 | 《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》 | 再次强调《乘用车燃料消耗量限值》中的油耗限定。并针对新能源汽车与燃油汽车的油耗限制采用双积分并行管理办法。 |

2017.4.5 | 2016 年度乘用车企业平均燃料消耗量情况 | 总计 123 家企业中,95 家国产乘用车企业,27 家进口乘用车企业,1 家未递交相关报告。其中国产乘用车企业燃料消耗量达标率为 68.42%,进口乘用车企业燃料消耗量达标率为51.85%,总体达标率仅为 64.23%。 |

美国、欧美对平均燃油经济性不达标的企业进行经济处罚。到 2025 年,美国轻型车(包括轿车、SUV、MPV 及皮卡)的平均燃油经济性必须达到每加

仑 54.5 英里(mpg),约合百公里油耗 4.18 升。从 2016 年开始,未达到 CAFE(企业平均燃料经济性)标准的罚款额从 5.5 美元上涨到了 14 美元,因为如果离标准 0.1mpg,车企就需要付 8.5美元乘以车型年份所售出车型数量的总额。如果超过标准 0.5mpg,罚款金额还要乘以 5。2010 年欧洲平均每辆车的二氧化碳排放为 140g/km;至 2020 年,排放标准为 95g/km,每超出 1g 每辆车罚款 5 欧元,2g 罚款 15 欧元,3g 罚款 25 欧元,4g 以及以上罚款 95 欧元;至 2025年,排放标准为 75g/km,每超出 1g 罚款 190 欧元。若按照 2010 年汽车排放量 140g/km 来算,到 2020 年每辆车的罚款最高可达到 4035 欧元;到 2025 年,每辆车的平均罚款最高可达到 12350欧元。这样高昂的罚款措施,对于整车制造商来说,是难以接受的。因此,尽量减少车辆的平均排放是唯一的选择。

3、汽车行业新趋势为轻量化带来新的机遇

1)降油耗:车重每减少 100kg,燃油车百公里油耗可减少 0.3-0.6L

汽车整备质量的大小对于汽车的油耗起着重要作用,汽车的质量会影响汽车的滚动阻力、坡度阻力和加速阻力,这些阻力都会影响油耗。对于传统燃油汽车来说,约 75%的油耗与整车质量有关,汽车整备质量每减少 100kg,每百公里可节约 0.3-0.6L 燃油。若汽车整车质量降低10%,燃油效率可提高 6%-8%;若滚动阻力减少 10%,燃油效率可提高 3%;若车桥、变速器等机构的传动效率提高 10%,燃油效率可提高 7%。

某越野车增重200KG油耗上升0.53L

资料来源:公开资料整理

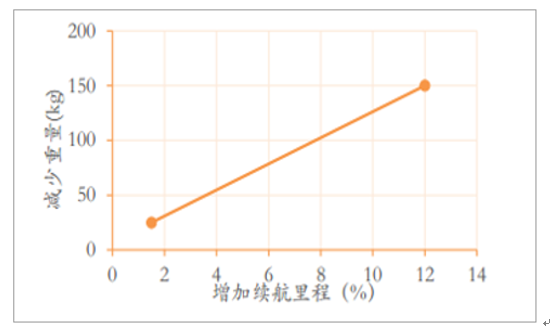

2)电动化:车重每减少 100kg,电动车续航提升 6%-11%

纯电动汽车目前的续航能力不能满足大多数人的需求,动力电池的能量密度仍然远小于汽油。为缓解续航里程焦虑,提高用户体验,可采取的措施有:增加电池组、提高电池容量和使用轻量化材料。

2180 | 500 | 440 |

2440 | 525 | 355 |

— | 80-160(发动机重量) | 700-900(70L 汽油) |

对于新能源汽车,整车质量每减少 100kg,续航里程可提高 6%-11%,日常损耗成本减少 20%。

某纯电动汽车减重150KG,续航里程增加12%

资料来源:公开资料整理

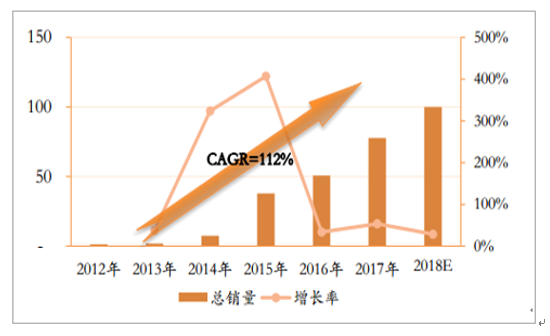

我国新能源汽车则从 2012 年的 2.8 万辆增加至 2017 年 77.7 万辆,复合增长率高达 112%。2020 年将达到 200 万辆。由于新能源汽车对轻量化的需求更加迫切,所以中国新能源汽车市场快速增长将会快速拉动汽车轻量化行业。

我国新能源汽车销量爆发(万辆)

资料来源:公开资料整理

3)高端化:国内乘用车高端化趋势明显,可减轻轻量化带来的价格焦虑

对于高性能和安全性的追求使得高端车型在汽车轻量化方面不惜代价,比如豪华品牌捷豹已实现全铝车身。因轻量化材料价格普遍高于普通钢材,在中高端车型中应用尤为普遍。自主品牌迈入中高端市场有望促使采取更加激进的轻量化策略。汽车整备质量每减少 100kg,0-100 km/h加速性能提升 8%-10%;制动距离缩短 2-7m;采用高强度材料,在减轻车身重量的同时,还可提高车身强度,提升车辆的安全性,降低车辆重心,提升车辆稳定性和操控性。高端车型车在拉动汽车销量中扮演着越来越重要的角色。广证恒生对 2009 年至 2016 年国内不同价位区间的乘用车销量进行了分析,2009 年售价 25 万以下的车型增长速度最快,10 万以下、10–15 万、15–25 万的增长率分别高达 71%、67%和 51%,远高于 25 万以上车型的增长率。2009 全年的汽车销量增速为 45.5%,此后呈现出波浪式的下滑,但 25 万以上车型销量的增速下滑较慢,到 2015 年以后,销量增速与销售价格的呈反相关趋势明显,2017 年,中国乘用车销量达到 2472 万辆,同比增长 1.7%。同期豪华品牌 230 万辆,增速 13.7%。2017 年中国自主品牌中高端系列市场火爆,如广汽传祺 GS8 在 17 销量达到 10.2 万辆,长城 WEY VV5 与 WEY VV7 两款车型 8 个月销量达 8.6 万辆,吉利领克 01 上市不到一月销量突破 6000 辆。自主品牌成功迈入中高端乘用车领域,将成为我国汽车轻量化发展的利好因素。

二、2020 年中国汽车轻量化材料市场空间将达 3807.5 亿元

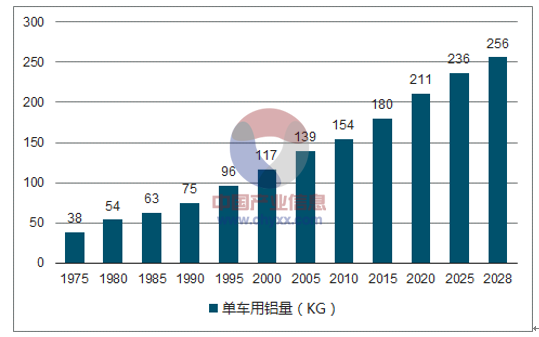

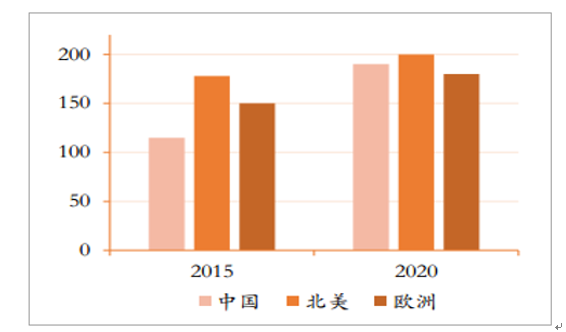

2000 年我国乘用车全年销售量仅有 208.6 万辆,2000-2017 年间,中国汽车销量增长 13.8倍,复合增长率达到 22.7%。我国汽车工业规模的不断扩张,形成了规模巨大的汽车工业。2017年 1-7 月,汽车工业重点企业累计工业总产值 19301.19 亿元,同比增长 12.36%;累计完成工业增加值 4360.43 亿元,同比增长 8.49%。一辆汽车 50%左右的成本来源于制造环节,因此,汽车轻量化相关产业链规模巨大。2015 年全球汽车轻量化市场空间为 7172 亿,预计到2020 年全球轻量化市场空间可达 12416.6 亿,复合增长率高达 11.6%。目前轿车中 90%以上的材料为钢材、铸铁、塑料、铝、复合材料、陶瓷及玻璃,其中钢材占自重比例达 55%-60%,是最主要的车身材料。2015 年我国单车用铝量为 120kg,全球单车用铝量为 150kg;中国单车用镁量仅有 1.5kg,全球平均达到5kg,整体上来说,我国汽车轻量化程度较低,未来仍有较大的发展空间,指出近期优先发展高强度钢与铝合金,中长期发展镁合金及碳纤维复合材料的技术路线。随着政策倒逼车企提高燃油经济性,我国汽车轻量化水平有望迅速提升。

较 2015 年减重 10% | 较 2015 年减重 20% | 较 2015 年减重 35% |

强 度 600MPa 以 上 的AHSS 钢应用达到 50% | 第三代汽车钢应用比例达到白车身重量的 30% | 2000MPa 级以上刚才有一定比例的应用 |

单车用铝量达到 190kg | 单车用铝量超过 250kg | 单车用铝量超过 350kg |

单车用镁量达到 15kg | 单车使用镁合金 25kg | 单车使用镁合金 45kg |

碳纤维有一定使用量,成本比 2015 年降低 50% | 碳纤维使用量占车重 2%,成本比上阶段降低 50% | 碳纤维使用量占车重 5%,成本比上阶段降低 50% |

2017 年我国乘用车产量约 2472 万辆,按照每年 4%的增长率估算,2020 年我国乘用车产量可达 2780 万辆,乘用车的轻量化市场规模将达到 3807.5 亿元,2015-2020 年的复合增长率为25.9%。对于先进高强度钢,《节能与新能源汽车技术路线图》中给出的规划是至 2020 年,强度 600MPa 以上的 AHSS 钢应用达到 50%。届时高强度钢的单车用量约为 550kg。按照 9000 元/吨的单价,先进高强度钢的市场空间将超过 917.4 亿元。对于铝合金和镁合金,“路线图”中给出的规划是至 2020 年单车用量分别达到 190kg 和 15kg。按照铝合金零汽车零部件 4 万元/吨的市场价格计算,其市场空间将达到 2112 亿元;镁合金汽车零部件按 10 万元/吨来计算,2020 年的市场空间达到 417 亿元。目前碳纤维在宝马 I 3 系列车型上得到了大规模的应用,2016 奥迪 R8 Spyder 和 Coupe 车型的后壁均采用了碳纤维复合材料。碳纤维正在在高端车型上得到越来越广泛的应用。随着我国碳纤维行业在自主研发方面的不断突破,碳纤维的产量将会保持较快增长,预计 2020 年有望达到 3 万吨,市场空间将超过 360 亿元。

1、高强度钢与铝、镁合金中短期受益,碳纤维中长期发展受益

1)铝、镁合金,碳纤维材料先天优势明显,高强度钢兼具成本和强度优势

作为传统材料,普通钢铁材料在汽车上占有统治地位,但高强钢、铝、镁合金,碳纤维等材料与普通钢铁材料相比具有天然的优势。高强钢:在碰撞性能、制造成本方面较铝、镁合金具有明显的优势,能够在降低汽车整备质量的基础上不大幅度提高造车成本。目前我国 25 万以下车型销量占我国乘用车销量的 70%以上,高强度钢的市场需求极大。为了应对汽车轻量化的趋势,国际钢铁企业联合投入了大量资金,开展了超轻质钢铁车身(ULSAB),超轻质钢铁覆盖件(ULSAC)和超轻质钢铁车身-先进汽车概念(ULSAB-AVC)等多个项目,研发新型高强钢和超高强钢材料的汽车。铝合金:兼具易成形、比强度高、耐腐蚀等优势,采用铝合金制造的汽车零件,与传统钢铁材料相比,可减重 30%-50%。与镁合金、碳纤维等材料相比,铝合金价格适中,约为 4 万元/吨,工艺成熟,生产效率高比较容易适应汽车结构件对性能、价格、质量稳定性和供货响应速度等多重的要求,因此是当前应用最广泛的轻量化材料。镁合金:减重效果更加明显,最高可达 70%,但镁的化学性质活泼,存在质量不稳定、价格昂贵且不耐腐蚀等不利因素,制约了其在汽车上的大规模应用。但 2015 年我国单车用镁量仅为1.5kg,欧洲单车用量已达 14kg,成长空间较大。碳纤维复合材料:密度低、强度高、耐腐蚀等优秀特性,是未来汽车材料的主要发展方向。但是目前国内车用碳纤维复合材料刚刚起步,还处于技术探索和积累阶段,原材料成本高及加工效率低,依然阻碍着碳纤维复合材料的推广应用。随着宝马等公司碳纤维车身的规模化生产,宝马 I 3 累积销量达十万辆,单车碳纤维用量超过 200kg,碳纤维在汽车领域初步实现了规模化应用。但目前碳纤维仍主要应用于航空航天、体育休闲等行业,随着碳纤维制备工艺的进步和规模效应不断凸显,有望打破技术及成本壁垒,迎来行业拐点。

汽车轻量化,比如大规模使用铝合金,还可以降低汽车在生产、使用以及回收全寿命期间总的能量消耗。

使用高强钢、铝合金汽车全生命周期能量消耗优于基线值

资料来源:公开资料整理

先进高强度钢、超高强度钢和铝在车身上用量将逐渐增多

资料来源:公开资料整理

2)高强度钢应用普及化,宝钢占据国内 50%市场空间

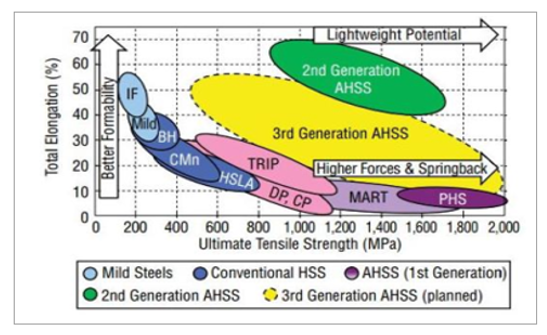

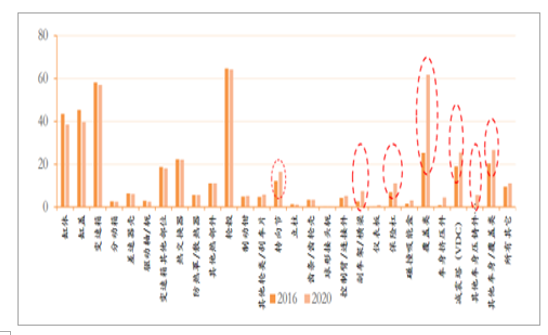

根据强度分类,屈服强度在 210-550 MPa 和抗拉强度在 270-700 MPa 的钢为高强度钢(HSS),而屈服强度大于 550 MPa 和抗拉强度大于 700 MPa 的钢为超高强钢(UHSS)。如果根据冶金学特征进行分类,分为普通高强度钢(C-Mn 钢、高强度 IF 钢、BH 钢、IS 钢、HSLA 钢)和先进高强度钢(DP、CP、TRIP、M、HF)。围绕着汽车钢强度高、易成形的发展趋势,目前的汽车高强度钢板可分为第一代、第二代、第三代。其中第三代高强钢引起汽车及冶金企业的广泛关注,它弥补了第一代汽车钢强塑积较小和第二代汽车钢工艺复杂、生产成本高的不足,以强度高、吸能性强、塑性适中、冶金性能稳定、成本适中为主要特点。目前国内高强度钢在车身上的使用量、高强度钢的强度级别、使用技术水平、镀层板的使用量,以及使用水平和车身设计水平等方面与国外还有较大差距。未来,普通钢材在汽车上的应用将逐渐减少,但高强度钢的使用量将迅速提高。通过对在售热销车型车身高强度钢的使用情况进行整理,目前高强度钢已经成为主流的车身制造材料。同时在车身的关键部位,强度 1500MPa 以上的超高强度钢得到了一定程度的应用。

第三代高强度钢性价比最高,是未来发展趋势

资料来源:公开资料整理

钢铝混合车身也是未来的一种趋势。从最新款的宝马 3 系、5 系、奔驰 S 级、奥迪 A8、特斯拉 Model 3 上来看,它们的车身都是由多种材质混合搭配组成,最有代表性的是奥迪 A8,抛弃了坚持了二十余年的全铝车身,车身钢铁含量从上一代的 8%变到了 40%,17%的车身结构件使用热成形钢,车身结构中所使用的高强度钢材的比例已经大大增加,再加上少量的镁合金和碳纤维材料,使得铝合金的比重只占到整个车身结构的 58%。由于钢铁材料的进步,目前超高强度钢能够达到 1500MPa 以上的屈服强度,更有利于提升车辆被动安全性。由于高强钢相对于传统钢材具有减重作用,同时具备明显的价格优势,可同时满足轻量化、安全性、造价低等条件。所以说,从轻量化角度来说,它是综合考虑安全性、成本、减重效果之后,平衡出来的解决方案。

3)我国铝镁合金增长将高于全球,行业竞争力不断提升

目前我国铝消费结构中,建筑业是主要消费领域,而汽车与交通运输业正成为重要的增长点之一。铝合金是最先采用的轻量化材料,目前已成为汽车制造中用量仅次于钢材和铸铁的材料,在汽车轻量化中占有重要地位。铝合金的密度只有钢铁的 1/3,具有轻质、可回收和易成形的特点。理论上铝制汽车可以比钢制汽车减轻重量达 30%-40%,其中铝质发动机可减重 30%,铝散热器比铜的轻 20%-40%,全铝车身比钢材减重 40%以上,汽车铝轮毂可减重 30%。因此,铝合金材料是汽车轻量化最理想的材料之一。大量使用铝合金的汽车,平均每辆汽车可降低质量 300kg (从 1400kg 降低到 1100kg)。铝材碰撞时可吸收大量能量,可在轻量化的同时提高汽车的安全性。虽然铝代钢的成本目前仍然略高,但是铝代钢仍可以通过减轻车重所减少的油耗来帮助消费者节约用车成本。在汽车轻量化材料中,铝合金材料综合性价比要高于钢、镁、塑料和复合材料,无论应用技术还是运行安全性及循环再生利用都具有比较优势,国内外全铝汽车的快速发展,就足以证明这一点。

北美轻型汽车单车用铝量连续增长55年

资料来源:公开资料整理

目前铝合金材料的应用主要集中在车身、底盘、发动机和车轮四个系统,涉及的零件包括:车身结构件、车身覆盖件、车门、底盘支架、发动机缸体缸盖、轮毂等。根据其结构和加工工艺不同可以分为铝铸件和铝板带材、型材以及铝锻件。铝合金如今已经不仅仅是零部件级别对钢铁材料的替代,市场上已经成功出现多款全铝车身的车型。目前实现全铝车身的车型最为知名的有:奥迪 A8、捷豹 XFL、福特 F-150、特斯拉 Model S 等。

2015 年-2020 年间,北美轻型汽车上,铝合金的平均单车使用量将从 397磅提高至 466 磅,年增长 4.2%。在汽车底盘转向节、副车架、保险杠、车身覆盖件、减震塔(采用真空压铸)、其他车身真空压铸件以及其他车身结构件等零件上,铝合金用量将迅速提高。国内压铸件产量以每年 10%左右的增速稳定增长。

北美轻型汽车重要零件中的铝合金用量(磅/车)

资料来源:公开资料整理

镁合金作为轻金属材料的新宠,是近年来研究的热点。镁合金的密度比铝合金还要轻 33%,比钢材轻 77%,是工业金属结构材料中最轻的材料。采用镁合金可以在铝合金实现的轻量化基础上再进一步减轻 15%-20%。镁合金的比强度和比刚度远远高于铝和钢,而且镁合金的刚度随着厚度的增加而成比例增加。镁合金具有良好的阻尼减振性能,对于汽车振动的噪声能极大地降低并吸收冲击能量更强。同时镁合金还具有良好的散热性、抗电磁干扰性以及优异的铸造性能和加工性能,其回收再生利用性能也与铝合金不相上下。目前镁合金发展最快的北美,在三大汽车公司的某些车型上已经实现了单车使用 20-40kg 镁合金的水平。而欧洲和日本也在加快镁合金在汽车零件上的应用。到目前为止汽车上已经实现了 60 多种零部件应用镁合金制造,成功应用镁合金零部件的车型有福特 Ranger、雪佛兰Corvette、Jeep 1993、保时捷 911 等。

我国单车用铝量元少于国外(KG)

资料来源:公开资料整理

我国单车用镁量远少于国外(KG)

资料来源:公开资料整理

中国汽车轻量化起步较晚,目前我国铝合金、镁合金在汽车上的单车使用量远小于欧美日等汽车大国,提升空间大。值得一提的是,以下两个因素会也会推动我国铝、镁合金汽车零部件产业的发展。

(1)我国新能源汽车销量的突飞猛进:我国对新能源车采取财政补贴政策,极大的推动了

新能源汽车销量的增长,2020 年-2017 年我国新能源汽车销量从 1.28 万辆增长至 77.7 万辆,复合增长率高达 112%,近三年复合增长率也达到了 43%。新能源汽车由于电池组重量过大,必须采用激进的轻量化方案才能最大限度的提高续航。另外,一些国外品牌如特斯拉、奔驰等计划来华投资建设新能源汽车工厂,国外品牌新能源汽车用铝量较大,材料成本的驱使因素,将部分就近采购中国零部件。这对相关铝、镁加工企业来讲,将是进入外资新能源汽车供应商体系的机会。

(2)由于铝合金成形与制造产业的快速发展,我国也涌现出一批优秀的汽车铝合金零部件

供应商,如中信戴卡、上海汇众、成都凯斯曼等公司在低压、差压铸造技术领先,已经实现一些汽车关键底盘结构件的国产化替代。

全国有 3000 多家压铸企业,产业集中度不高,主要分布在东北、长三角、珠三角、和我国中南部地区,形成了四大产业集群,又以珠三角和长三角实力最为强劲。国内压铸行业企业众多,大部分压铸企业主要从事竞争激烈的日用五金、灯具、玩具等普通压铸件产品的生产,只有少数规模较大的压铸企业拥有较先进的设备与技术,能够符合汽车压铸零部件对压铸件质量、精密度要求较高的产品。受益于行业的高速增长,在国家的支持下,经过多年的发展,部分压铸企业具备了较强的技术积累与设备能力,如广东鸿图、鸿特精密、旭升股份、爱柯迪、文灿股份、重庆瑜江压铸等。已具备量产性能要求高的车身结构件的实力,并成功进入奔驰、宝马、特斯等一线豪华品牌供应商体系,跻身国际一线压铸企业行列。

2010-2018E我国压铸件产量以每年10%左右增速稳定增长(万吨)

资料来源:公开资料整理

碳纤维复合材料作为性能先进的新材料,最早在航空、航天及军工等高精尖科技行业开始应用。碳纤维复合材料获得汽车行业轻量化的青睐,来源于是由于其突出的物理特性:碳纤维复合材料密度小,比铝轻 30%,比钢轻 50%,抗拉强度却是钢的 7-9 倍。碳纤维替代钢铁结构可实现减重 40%-60%。同时,碳纤维复合材料还易于集成化,可减少零部件数量。吸收冲击性能是金属的 5 倍,可提高碰撞安全性和减振性能。其特殊的模压和粘结工艺则可代替冲压和焊接工序。随着国内碳纤维自给能力的提高,预计我国碳纤维的需求也将能得到较好的释放。按照近年来我国碳纤维需求量年均增速,预测“十三五”期间我国碳纤维需求量将保持 14%左右的年均复合增速。

2009-2018全球碳纤维在汽车工业领域需求及预测(吨)

资料来源:公开资料整理

碳纤维未来的应用将不仅仅局限于航空航天等尖端领域,而是大规模的工业化应用。但碳纤维昂贵的价格使其应用范围受到了极大的限制,国内 T300-T800 级别碳纤维成本 80-350 元/kg不等,远高于铝合金,只有降低价格门槛才能扩大碳纤维的应用范围。除了航空航天等传统的碳纤维应用领域,一般工业领域对低成本碳纤维的需求越来越多,其中市场潜力最大的是汽车、能源等领域。碳纤维产业链主要包括了原材料、原丝、碳纤维(包括石墨纤维)、碳纤维复合材料(包括预浸料等半成品)、碳纤维复合材料零件制备等环节。碳纤维相关生产装备主要是两方面,一方面是碳纤维原丝的生产装备,另一方面是将碳纤维原丝压制成复合材料以及最终部件的成形装备。

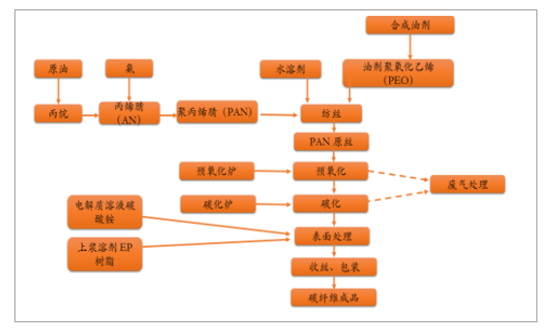

PAN 基碳纤维生产流程

资料来源:公开资料整理

高端宇航级碳纤维绝大部分是小丝束的聚丙烯腈(PAN)基碳纤维。产品主要被东丽、东邦和三菱丽阳三家企业垄断,但由于中国、土耳其和韩国等新兴国家碳纤维产业的崛起,三家企业在小丝束碳纤维市场的份额已由前几年的约 70%下降至 55%;工业级大丝束碳纤维主要有 Zoltek、SGL 和三菱丽阳三家生产商。美国、日本在生产设备以及高性能碳纤维制造领域仍具有绝对优势,倚仗其技术优势和牢固的市场垄断地位,从 2005 年开始,日本、美国等开始严格控制向中国出口碳纤维,给中国军用复合材料的科研和生产造成了严重困扰。例如,2014 年我国碳纤维总需求约 15000 吨,占全球消费量的 20%左右,但是,国内产量约 3200 吨,进口约 11700 吨。随着中国的崛起,我国在碳纤维制造领域投入了巨大的人力物力。目前国产高性能碳纤维逐渐打破国外封锁,T300 级和 T700 级碳纤维产品在军用和民用多个领域初步实现了规模化应用。受益军工需求,高端产能不断放大,但低端产能结构性过剩。产业链上下游,已有多家企业布局。碳纤维业务占公司主营 80%以上的吉林碳谷、光威复材和中简科技三家公司已实现盈利。我国碳纤维制备过程中的一些通用装备与工艺的匹配性、相应专用装备的设计和技术改造缺乏一些必要的基础研究支撑,专用装备的制造水平相对较低,引进与仿制成为主流,使得碳纤维综合指标协调与可控性不高。目前,喷丝板、蒸汽牵伸机、卷绕退绕设备、高温碳化炉和石墨化炉等部分装备依然依赖进口。国内千吨级装备设计、制造和运行系统集成能力缺乏,使国产碳纤维成本问题未得到有效解决,影响碳纤维产业化发展。中简科技 2016 年军品销售收入占比未99.74%。公司规模化生产的 ZT7 系列碳纤维性能高于日本东丽的 T700 级和 T300 系列碳纤维。通过自主研发,突破了由于国外碳纤维核心设备厂家对我国采取的技术封锁,设备国产化率达到 98%。随着生产技术日益成熟、新产品逐步的导入并放量,实现规模效应、成本进一步下降,有望在汽车上得到大规模的应用。国内车企在第三和第四阶段油耗限值的压力下,纷纷寻找解决方法。目前,电池组能量密度提升速度仍然不足以完全缓解里程焦虑问题,且价格短时间内难以大幅度下降。碳纤维轻量化 在汽车上的应用,是完全有可能的。许多汽车厂和零部件供应商,包括上汽、长城、奇瑞、北汽、比亚迪等、CATL,都在积极开展碳纤维复合材料在汽车上的应用研究,为将来的大批量生产积累技术和经验。

中国汽车轻量化起步不足十年,借助新能源汽车崛起契机,对发达国家呈现赶超之势。汽车轻量化已经从分散化、高端化、单一化的时代走向集约化、普及化、多元化的 2.0 时代。轻量化的发展受到汽车电动化、节能减排、性能提升等多重需求牵引,其中新能源汽车细分市场将有望率先取得突破。中国轻量化材料市场广阔。一方面,对比国外发达国家,中国的轻量化技术起步晚,平均整车质量更大,以国外的轻量化材料占比作为标杆,中国发展的空间还很大;另一方面,受益于政策的驱动,中国新能源汽车行业的快速发展将带动轻量化的需求,促使车企往轻量化方向前进。由于汽车各个部位工作条件不同、形状结构不一,单一材料很难满足所有需求。不同的零件有最优化匹配的轻量化材料和工艺。对于有些零件,则有多种材料和工艺可选。从近期来看,高强钢、铝合金仍然是主流的轻量化材料。虽然镁合金有价格高昂、耐腐蚀性差、成形性不好、不耐高温等缺点,无法达到铝合金和高强钢的应用规模,但其轻量化效果好,在车身上也有一定的应用空间,且目前国内汽车镁化率过低,所以仍然存在较大的增长空间。碳纤维材料则是未来车身结构件的主流材料,但由于其制备条件苛刻、工艺流程复杂、生产节奏慢、价格过于高昂等原因,在大规模制造汽车件上还存在诸多的难题,目前主要在高端车型上逐渐开始应用。

相关报告:智研咨询网发布的《2018-2024年中国汽车轻量化市场深度调研及投资前景分析报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2024-2030年中国汽车轻量化行业市场全景调研及未来趋势研判报告

《2024-2030年中国汽车轻量化行业市场全景调研及未来趋势研判报告》共十三章,包含2024-2030年汽车轻量化行业发展趋势分析,2024-2030年汽车轻量化行业投资前景分析,市场指标预测及行业项目投资建议等内容。

文章转载、引用说明:

智研咨询推崇信息资源共享,欢迎各大媒体和行研机构转载引用。但请遵守如下规则:

1.可全文转载,但不得恶意镜像。转载需注明来源(智研咨询)。

2.转载文章内容时不得进行删减或修改。图表和数据可以引用,但不能去除水印和数据来源。

如有违反以上规则,我们将保留追究法律责任的权力。

版权提示:

智研咨询倡导尊重与保护知识产权,对有明确来源的内容注明出处。如发现本站文章存在版权、稿酬或其它问题,烦请联系我们,我们将及时与您沟通处理。联系方式:gaojian@chyxx.com、010-60343812。

![2023年中国汽车轻量化行业发展现状分析:汽车行业快速发展,汽车轻量化需求逐步扩张[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![2022年中国汽车轻量化行业政策分析:国家政策支持力度不断增大,汽车轻量化行业发展空间巨大[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)