1、高分子复合着色材料概述

以塑料、合成橡胶、合成纤维为代表的高分子材料与钢铁、木材、水泥一起构成现代社会中的四大基础材料。塑料具有质量轻、耐腐蚀、比强度高、电性能优异、容易加工成型等特点,成为现代工业、农业、信息、能源、交通运输乃至航天、航空、海洋等国民经济多个领域不可或缺的新型材料。然而,合成树脂的本色大都是白色半透明或无色透明的,绝大多数塑料需要根据制品的应用要求和每种树脂自身的技术工艺特点,选择适当的着色方法和着色材料,对树脂进行着色处理,以起到色别标识、美化制品的作用;此外,普通塑料在工业使用和日常消费中存在着易燃、易老化、力学性能低、使用温度不高等缺点,为了将塑料广泛运用于现代生活的更多领域,就需要对普通塑料进行功能改性,以达到性能增强、功能增加、成本降低等目的。塑料功能改性主要有两种方式:一种是以初级形态树脂为主要原料,添加具有一种或数种性能的助剂制成改性塑料,供下游制品企业加工制成最终产品;另一种是把助剂超出常规添加量加入载体树脂中(常规添加比例为20%以下),制成各种塑料添加剂的浓缩物即功能母粒,下游制品

企业在制作塑料产品时,直接加入该母粒即可,不用再添加助剂。

从广义上讲,着色也属于增加塑料功能的范畴,而且颜色的加入还能改变塑料材料的性质(如原来的塑料绝缘材料,通过加入导电炭黑颜料,则变成抗静电材料或导电材料;金红石型钛白粉,不仅起增白作用,还能产生屏蔽紫外线的效果),但由于着色材料需求量大,已形成较大的产业规模,一般将着色材料从功能改性材料中单列出来。塑料着色的传统方法,是对颜料即色粉直接与物料混合进行着色。这种方法工艺比较简单,加工成本低,在着色效果要求不高的制品中

经常采用。

智研咨询发布的《2014-2019年中国涤纶色母粒产业竞争格局及投资战略咨询报告》显示:随着塑料制品对着色等功能改性技术要求的提高,高分子复合着色材料的应用日益广泛。高分子复合着色材料,是指按照客户需求将颜料与助剂、填充料、树脂(色母粒、色胶粒以树脂为载体,复配色粉不用添加树脂)根据配方比例加工制成的复合材料,具有着色效果好、使用方便、计量准确、自动化程度高等优点,减少下游企业配色、添加颜料生产环节,大幅度提高下游产品质量及设备利用率;此外,色母粒、色胶粒还具有自身生产过程和下游制品生产过程无粉尘污染,色母粒易于复合抗静电、阻燃、透气、耐候、抗氧化等功能,减少下游企业添加改性助剂的成本和生产环节,提升下游产品性价比。高分子复合着色材料的运用和发展,使得塑料制品加工向清洁生产、功能集成和工艺精简的方向发展,特别是色母粒着色技术以其无三废污染、节约能源、着色性价比高以及根据客户需求复合功能的便宜性,成为高分子材料着色的主流趋势。

2、色母粒、复配色粉、色胶粒情况简介

(1)色母粒的定义

色母粒是以合成树脂为载体,添加高比例的颜料和分散剂等助剂,通过物理掺混、熔融混合、分散、挤出、切粒等工艺制得的一种新型高分子复合着色材料。颜料是色母粒的基本组成部分,含量一般在20%-80%之间。白色母粒通常采用钛白粉为颜料,黑色母粒采用炭黑为颜料,彩色母粒采用酞菁绿、酞菁蓝、氧化铁红等为颜料。载体树脂是色母粒的基体,经熔融剪切等工艺,使颜料均匀分布于其中。为保证载体与被着色塑料的相容性,通常选择与被着色塑料同类树脂作为载体,有利于颜料更好的分散。公司采用树脂主要为聚乙烯(PE)、聚丙烯(PP)。分散剂可促使颜料均匀分散于树脂并且不再凝聚。分散剂的熔点比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力。目前最常用的分散剂有聚乙烯低分子蜡、硬脂酸盐等。按制品的用途和性能要求,色母粒制备过程中可加入一定的助剂,如抗静电、阻燃、透气、增亮、爽滑、耐候、耐高压、耐化学腐蚀性、防老化、抗菌、抗氧化等品种,从而赋予塑料、化纤制品特殊功能。

(2)色母粒的分类

色母粒按使用范围可分为通用色母和专用色母。通用色母是指以某种树脂(通常为低熔点的PE)作为载体,可以应用于多种树脂着色的色母粒,其载体树脂与多种树脂都具有良好的相容性。专用色母一般选择与塑料制品相同的树脂作为载体,如PP 色母、ABS 色母分别选用PP、ABS 作为载体。

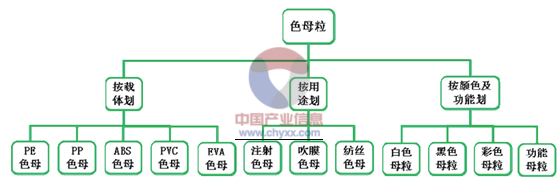

色母粒按载体可分为PE 色母、PP 色母、ABS 色母、PVC 色母、EVA 色母等;按用途可分为注射色母、吹膜色母、纺丝色母等;按颜色及功能可分为白色母粒、黑色母粒、彩色母粒及功能母粒等。

色母粒分类

资料来源:产业信息网整理

(3)色母粒在塑料工业中的地位

塑料着色是属于合成树脂下游、塑料制品上游的中间环节,在塑料工业中具有重要地位。色母粒着色作为一种主流的塑料着色方法,在塑料工业中的地位如下图所示:

资料来源:产业信息网整理

色母粒在塑料工业中的重要地位表现在三个方面:

① 着色性能优势突出

着色材料以产品的形态分主要有粉状、液状、糊状和固状四大类,四种形态的优、缺点比较如下:

着色材料的特性 | 粉状 | 液状 | 糊状 | 固状 |

分散性 | 良 | 优 | 优 | 优 |

抗粉尘飞扬性 | 差 | 优 | 优 | 优 |

抗水体污染 | 优 | 差 | 差 | 优 |

操作性 | 稍难 | 易 | 易 | 易 |

自动计量性 | 稍难 | 易 | 难 | 易 |

下游生产技术 服务需求 | 低 | 高 | 中-高 | 高 |

储存稳定性 | 良 | 中-良 | 中-良 | 优 |

自动化连续生产 | 不太适合 | 不太适合 | 不太适合 | 适合 |

着色材料成本 | 低 | 低 | 低 | 较高 |

下游综合使用成本 | 中 | 中-高 | 中-高 | 低 |

资料来源:产业信息网整理

色母粒作为固状着色材料的代表,较其他着色材料具有以下优点:

A、颜料分散均匀,着色效果好

由于色母粒生产过程中必须对颜料进行细化处理,颜料颗粒粒径能够保证在1-20μm 之间。因此,使用色母粒加工,颜料在塑料制品中分散均匀,着色效果优越,制得的塑料制品颜色鲜亮,特别对一些强度、外观要求高的薄膜、单丝、

纤维等尤为适宜。

B、简化下游生产工序,降低其综合使用成本

下游塑料制品企业采用色母粒着色只需根据色母粒生产厂商的技术要求,用简单的转筒式混合器混合本色树脂和色母粒,再经过熔融混合,就可以得到所需要色泽及满足各项技术要求的制品。下游塑料企业在制备过程中容易更换颜色、清洗料筒,便于实现着色连续化、自动化等,降低了其综合使用成本。

C、有利于保持颜料的化学稳定性

由于在贮存和使用过程中颜料直接接触空气,颜料会发生吸水、氧化等现象,而制备成色母粒后,树脂载体能将颜料和空气、水分隔离,防止颜料发生降解、氧化等化学变化,能够长期保持着色力,避免出现色差。

D、保证制品颜色的稳定

色母粒的形态和大小、密度等,均按照客户要求定制,在混合时不会粘附于容器上。另外,客户在投料过程中能够精确地计量色母粒加入量,防止由于计量

误差而造成的色差。

② 作为中间产品,对下游制品的品质十分关键

色母粒在塑料制品中的添加比例一般为2%-20%,虽然在下游企业生产环节中的成本占比较低,但是对塑料制品的美观和品质具有重要影响。塑料制品一般为规模化、连续式生产,如果使用的色母粒色差、分散性、耐迁移性等技术指标不达标,往往会导致整批制品品质等级下降甚至报废,因此下游客户非常注重色母粒的品质等级和质量稳定性。

色母粒是塑料行业专业化分工的产物。同时色母粒技术的发展和深化,又推动了塑料制品行业的技术进步和产业升级。如塑料降解是公认的技术难题,其产业化进程较为缓慢,原因是不仅树脂本身难以降解,而且其中的各种添加材料也难以做到可完全降解,本公司成功研发的“非石油基可完全降解色母粒及其制备方法”(已获得发明专利),可以有力地推动完全可降解材料的产业化发展。

③ 避免粉尘、污水等环境污染,促进下游清洁生产

使用色母粒能够从总体上减少对颜料的浪费,减少粉尘、污水等污染物的排放,保护员工健康,符合国家产业政策导向和绿色环保的行业趋势。

传统粉状着色材料对环境的污染表现在三个方面:第一,粉状着色材料在树脂中的分散性比色母粒差,导致其在同等的着色要求下,添加量更多;第二,下游塑料生产企业在添加和混合粉状着色材料时容易造成粉尘飞扬,对生产人员可能造成健康损害;第三,在使用粉状着色材料时,需要经常对工作环境进行清洗,

造成颜料废水大量排放。而液体着色材料添加和混合时容易溅溢,清洗时可能外流,容易造成水资源污染。

色母粒分散性好,与被着色树脂按照一定的配比投料,减少了颜料浪费;色母粒将颜料“锁”在载体树脂中,添加和混合过程中无颜料粉尘;使用色母粒着色的下游制品企业生产环境洁净,料筒清洗简便,废水排放大为减少,适应了下游塑料生产企业清洁生产的趋势和要求。在现代化规范管理的塑料制品车间中,色母粒已经基本取代了粉状着色剂。

(4)复配色粉

① 传统色粉

塑料着色的传统方法,是将颜料即色粉直接与物料混合进行着色。色粉本身的生产过程和下游企业的使用过程均会产生大量粉尘,对生态环境、工人健康造成一定影响。

② 本公司复配色粉

复配色粉,是依据不同的应用需求,科学精密挑选合理的数种色粉及助剂进行细化复配而成的颜料复合物,与一般色粉或颜料相比,具有色系多样化、色泽均匀、较高耐候性等特点,可快速满足客户尤其是彩色制品的定制化需求。

受益于多年技术积淀和配方改进,公司复配色粉提高了着色均匀性和一致性,减少了下游客户配色环节、色粉库存量和使用量,一定程度上减轻了粉尘飞扬;同时由于其适应彩色塑料制品款式多样、配色灵活、小批量生产的特点,仍有一定的市场需求。但由于没有采用树脂作为载体融合、分散颜料,下游企业在应用过程中仍然不可避免产生粉尘,因此公司主动适应着色材料的发展趋势,近年将环保节能的色母粒作为发展的重点。

(5)色胶粒

色胶粒又称染色造粒,是指将颜料按塑胶制品最终浓度含量比例,均匀混合于塑胶中,再配以一定助剂,通过挤出机造粒,而得到的着了色的塑胶原料。此种塑胶原料可以直接进行注塑成型,不再添加色母粒、色粉等着色材料。

色胶粒的原料、生产工艺、设备与色母粒相同,只是颜料的含量低于色母粒。色胶粒的优点是颜料分散均匀,特别是对于用ABS 等树脂生产尺寸大的注塑件尤为重要。因为ABS 流动性本身不及PE、PP,再加工大件产品,添加色母粒往往容易造成注塑件表面花纹、色斑等瑕疵,使用色胶粒直接成型则可以避免。使用色胶粒加工塑料制品,树脂经过两次加工,相比使用色母粒的缺点一是生产成本高,两次加工环节使得单位塑料制品耗电量、人工费用提高;二是塑料制品使用寿命受到一定影响,树脂每多加工一次,都会降低塑料制品的使用寿命。

色胶粒的优点和缺点都很鲜明,其应用范围没有色母粒广泛,主要为部分大型家电企业、汽车零部件企业、电脑等数码产品生产企业使用。色母粒生产企业通常也具备生产色胶粒的能力,但因色胶粒通常系客户已规定明确的配方、原材料,生产企业只需提供劳务加工,较少设计开发,竞争激烈,利润率较低。

3、功能母粒

功能母粒根据客户的功能需求选用恰当的功能助剂和树脂,经过密炼、挤出造粒而成,功能母粒赋予塑料制品一定的功能,可以使其具有抗静电、抗粘连、爽滑、增透、增挺、消光改性、发泡、抗菌、光散射、阻燃、热稳定、耐热、耐寒等特性,分别适用于不同功能性要求的制品中。功能母粒可以添加颜料,加工成集合着色与功能改性为一体的新型复合材料;也可以不添加颜料,制成透明或半透明造粒,直接与其添加对象熔合,起到提高、增加制品某种或几种性能的作用。

功能母粒是在色母粒基础上发展起来的,应用少量功能母粒添加到大量树脂中加工一次即成为制品,与改性塑料技术从树脂到制品要经历两次加工过程相比,大部分物料少经历了一次加工过程,不仅省去了加工成本,而且更有利保持产品性能。功能母粒对改性塑料呈现出一定的替代趋势。

塑料制品如需达到某种性能要求,有些品种是必须通过配方设计及全过程造粒,才能生产出性能优异的改性材料。而有些品种则可通过使用多功能母粒与塑料原料混合,即可直接生产出性能优异的塑料制品。另一方面,如生产100 吨的改性塑料就必须建立100 吨改性塑料的制造成本。而使用多功能母料与塑料原料混合直接生产制品的生产模式,只需生产10-20 吨的多功能母粒与80-90 吨的塑料原料一起混合,即可以生产出性能优异的塑料制品:(1)可以节省80-90 多吨的生产成本;(2)使80-90 吨的塑料原材料不需要通过两次生产加工而降低物理性能,是一个典型的高性能低成本的生产模式和性价比较优的替代方式。

功能母粒的出现,赋予了塑料制品在功能改性及功能添加方面的无限可能,使其成为塑料功能化研究领域的热点。功能母粒市场前景广阔,但因其技术门槛较高,目前只有跨国企业和国内少数领先企业能够规模化生产。

根据用途,功能母粒可以划分为阻燃母粒、抗静电母粒、抗菌母粒、爽滑母粒、开口母粒、光泽母粒、消光母粒、降解母粒、发泡母粒、保鲜母粒、增强母粒、增韧母粒等。

4、色母粒行业发展概况

色母粒的研究开发起源于欧洲,如瑞士的Ciba-Geigy 公司与德国的Hoechst公司等。用于塑料制品着色的色母粒最早于20 世纪50 年代问世于美国,60 年代在欧美塑料厂得到广泛推广应用。70 年代,色母粒行业得到快速增长。随着经济发展和环保要求的提高,色母粒已经成为塑料着色的首选材料。

我国于20 世纪 70 年代中期在长沙、北京、上海等地开始研制色母粒并投入小批量生产。进入20 世纪80 年代,随着我国改革开放以及经济的全面发展,塑料制品的产量也急剧上升,花色品种及质量有了大幅度的提高,随之对塑料制品的着色要求也有了较高的要求,一些中、高档塑料制品逐渐采用色母粒着色。

20 世纪90 年代以来,随着塑料制品行业的快速发展、产品结构升级以及跨国公司色母粒技术和产能向中国转移,尤其是国内领先企业技术、资金、人才的积累和创新,我国色母粒行业进入快速发展时期,目前已成为亚洲最大的色母粒生产国,大约有色母粒生产企业4,500 家,主要分布在广东、江苏、上海、山东等东部沿海地区,其中大多数为中小型企业。

智研咨询 - 精品报告

智研咨询 - 精品报告

2024-2030年中国色母粒行业竞争现状及投资前景趋势报告

《2024-2030年中国色母粒行业竞争现状及投资前景趋势报告》共七章,包含中国细分市场色母粒需求前景分析,中国色母粒行业领先企业分析,中国色母粒行业投资前景与建议等内容。

文章转载、引用说明:

智研咨询推崇信息资源共享,欢迎各大媒体和行研机构转载引用。但请遵守如下规则:

1.可全文转载,但不得恶意镜像。转载需注明来源(智研咨询)。

2.转载文章内容时不得进行删减或修改。图表和数据可以引用,但不能去除水印和数据来源。

如有违反以上规则,我们将保留追究法律责任的权力。

版权提示:

智研咨询倡导尊重与保护知识产权,对有明确来源的内容注明出处。如发现本站文章存在版权、稿酬或其它问题,烦请联系我们,我们将及时与您沟通处理。联系方式:gaojian@chyxx.com、010-60343812。

![2023年中国色母粒行业供需现状及前景展望:集中度较低,市场竞争激烈[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![2022年中国白色母粒行业重点企业分析:宝丽迪VS宁波色母[图]](http://img.chyxx.com/images/2022/0330/99d4e8a78387e45474dcca8da0b56041c69dec09.png?x-oss-process=style/w320)

![2022年中国色母粒行业产业链情况分析:产量持续增长[图]](http://img.chyxx.com/images/2022/0330/dd2a6e2dd1963d26c8672c625ba6166e69bd4120.png?x-oss-process=style/w320)