磁分离是一项应用很早的物理技术,其借助磁场力的作用,对导磁性不同的物质进行分离,最早应用于选矿业。1845 年,美国发明了工业磁选机,磁分离开始以机械设备的形态陆续在煤脱硫、玻璃及水泥等原料除铁、高岭土提纯等选矿以外的领域得到规模化应用。20 世纪60 年代,前苏联利用磁聚凝法处理钢厂除尘废水,磁分离技术开始应用于水处理领域。

20 世纪70 年代,美国、日本、英国等开始开发HGMS 高梯度磁过滤器并将其应用于冶金浊环水处理。高梯度磁过滤器使磁场对液体中导磁性污染物的吸附能力大幅提高,从而实现了磁分离水体净化技术的规模化应用。不过高梯度磁过滤器的磁场方式为电磁,耗电量较大。

高梯度磁过滤器工艺流程

20 世纪70-80 年代,美国、日本开发了磁絮凝分离技术,该技术通过磁絮凝沉淀实现污染物的分离,相对于传统的沉淀工艺大大加速了污染物分离的速度。该技术可实现对含非导磁性污染物水体的净化处理。

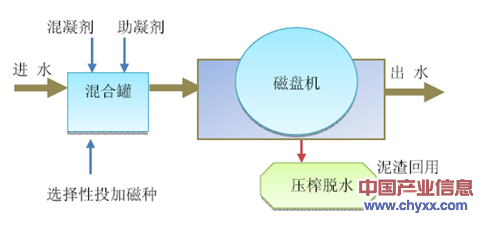

20 世纪90 年代至21 世纪初,瑞典、日本、中国开始应用磁盘机吸附技术,以磁盘机取代了HGMS 高梯度磁过滤器。由于磁盘机不需要反洗,免除了澄清步骤,因此大大缩短了工艺流程及占地,大幅提升了污水处理效率;磁盘机的磁场方式为永磁,因此运行成本较低。

磁盘机吸附系统的工艺流程

21 世纪初期,美国、日本、中国开始研发利用超磁分离净化技术。超磁分离净化技术改进了磁盘分离系统,多种永磁材料的运用大幅提升了吸附净化效率,并降低能耗;实现了磁种的高效回收及循环利用,大幅提升了污水中非导磁性污染物形成磁性絮团的效率,使得磁种投加具备经济适用性;化学药剂配方及絮凝技术的改进使得可处理污染物范围大幅拓展。在此阶段环能德美将超磁分离技术应用于河流湖泊水环境治理、煤矿矿井水处理、市政污水处理、水污染应急处理等领域;美国、日本应用于化工、造纸、医药、冶金以及船舶压载水等污水处理方面。

超磁分离水处理系统的工艺流程

一、磁分离水体净化技术的特点及其适用性

经过近半个世纪的发展,磁分离水体净化技术工艺不断进步,已经成为现阶段最先进的水污染治理技术之一。其主要具有以下优势和特点:

1)处理水量大:单套磁分离水体净化成套设备的日污水处理能力可达36,000 立方米,是少数能够对工业及生活污水进行大规模处理的设备之一;

2)净化时间短:污染物从反应到分离平均仅需3 分钟,比传统重力沉淀快数十倍,比普通加载沉淀快十倍以上;

3)设备配置效率高:在对成套设备进行移动式车载装配后,可实现快速部署和使用,从而高效应对水环境污染、地震灾害等引发的水处理应急需求;

4)对主要污染物净化效果显著:针对污水中的悬浮物、总磷及化学需氧量平均去除率达90%、80%、50%以上,净化效果显著,同时可有效去除水体的异色异味,可快速有效地改善城市水环境面貌、缓解环境压力;

5)占地面积小:以日处理能力为12,000 立方米的超磁分离设备为例,其平均占地面积仅为200m2,较同样处理能力的传统沉淀池大幅减少,磁分离水体净化技术的这一特性使其在土地资源紧缺的城市进行市政污水处理设施建设和改造时具有明显优势,也使其成为煤矿矿井水井下处理的优势技术工艺;

6)节省电能,后续运行成本低:超磁分离水体净化设备处理吨水的平均耗电量仅为0.05Kwh;应用于冶金浊环水处理的磁盘分离净化废水设备吨水处理平均耗电量仅为0.006Kwh;设备耐用性强,不存在产品组件易耗损需频繁更换的情形,运行维护成本低;

7)出泥浓度高、尾泥易处理:由于磁盘分离净化的同时实现自沥水过程,经过磁分离处理后的出泥浓度平均达70g/L 以上,大大高于传统工艺的10g/L 左右,体积不到原来的七分之一,尾泥无需浓缩处理直接进入压滤环节,大幅节约了污泥占地及处理成本;

8)适用领域广:目前我国磁分离水体净化技术已经成功运用于冶金、煤炭、石油、电力、河流、湖泊、市政等污水处理领域,且应用范围随技术进步仍在扩大。

2、磁分离水体净化技术在我国的具体应用情况

智研咨询发布的《2013-2017年中国工业废水处理行业市场调研及投资前景评估报告》指出:磁分离水体净化技术发展至今,技术工艺已经成熟,其单位时间内处理水量大,针对各类悬浮物、化学需氧量以及总磷净化效率高的根本特点使得其在众多污水处理技术中脱颖而出。磁分离水体净化技术特别适用于大水量水处理领域,如冶金浊环水、煤矿矿井水、河流湖泊景观富营养化水体、市政污水等领域。在这些水处理领域,传统的加载沉淀工艺和过滤工艺占地面积大、处理效率低、清淤及尾泥处理难度大;而膜技术多应用于污水处理流程的“精细化”作业阶段,如市政污水的深度处理、海水淡化等,但如冶金浊环水、煤矿矿井水、河流湖泊景观富营养化水体等水处理领域并不需要将出水水质控制在很高的标准,膜分离工艺应用于该等悬浮污染物浓度较高的大水量水处理环节,容易出现膜堵塞或膜丝破裂现象,且初始投资和后续材料更换成本相对较高。磁分离水体净化技术可有效应用于该等领域,其处理水量大的同时占地面积小、净化速度快、吨水处理成本及设备运行维护成本较低,适应我国水污染治理的水情,近年来已经得到主管部门及市场的认可和重视,正得到广泛推广应用,具体情况如下表:

磁分离水体净化技术应用状况

获推广的设备或技术名称 | 评定或推广情况 | 推广单位 | 推广年份 | 实施单位 |

稀土磁盘分离净化废水设备 | 《当前国家鼓励发展的环保产业设备(产品)目录》(2007 修订) | 发改委 | 2007 | 冶金环能 |

超磁分离水体净化技术 | 2010 年度中国环境保护科学技术奖二等奖 | 环保部 | 2010 | 环能德美 |

北京市北小河再生水厂二期工程一级强化(超磁分离技术)系统 | 国家重点环境保护实用技术示范工程 | 中国环保协会 | 2010 | 环能德美 |

协庄煤矿井下水处理(超磁分离技术)工程 | 国家重点环境保护实用技术示范工程 | 中国环保协会 | 2011 | 环能德美 |

超磁分离水体净化成套技术系统 | 国家重点新产品 | 科学技术部、环保部、商务部、国家质量监督检验检疫总局 | 2011 | 环能德美 |

超磁分离水体净化技术 | 2011 年国家重点环境保护实用技术 | 中国环保协会 | 2011 | 环能德美 |

煤矿矿井水超磁分离井下处理技术 | 《国家重点节能技术推广目录》 | 发改委 | 2012 | 环能德美 |

超磁透析保护与原位生态修复技术 | 2014 年水利先进实用技术重点推广指导目录 | 水利部 | 2013 | 环能德美 |

资料来源:智研咨询整理

1、磁分离水体净化技术在煤矿矿井水处理中的应用情况

煤炭生产过程包含掘进、开采、运输、提升、洗选等多个环节,全过程需要消费大量的水资源。由于生产环境密闭且存在不可预见的地下涌水,因而煤炭井下开采环节水处理需求最为紧迫。根据煤炭工业协会统计,2010 年我国煤炭井下开采吨煤涌水量均值约为2.1m³,即每生产一吨原煤平均产生2.1m³矿井污水。矿井污水一方面需经净化处理循环使用以降低生产成本,另一方面污水中含有大量的煤泥资源可回收利用,因此煤矿矿井水净化处理技术水平的高低对煤矿企业节能减排及资源充分利用具有重要影响。

然而,现阶段我国煤炭矿井污水处理技术工艺较为落后,部分生产条件较差的矿井甚至缺失污水处理环节,水资源循环利用率低,浪费资源的同时对环境造成污染。

磁分离水体净化技术发展到超磁分离水体净化阶段,解决了煤矿矿井水净化

处理中的关键难点,是极少数实现矿井下直接作业的水体净化技术,该技术被国家发改委列入2012 年《国家重点节能技术推广目录》,现阶段已成功运用于新汶矿业集团、山西潞安集团、徐州矿务集团、晋煤集团、开滦集团、重庆市能源投资集团等多个大型企业集团。磁分离水体净化技术对我国煤矿矿井水处理的影响如下:

①传统煤矿矿井水处理工艺及其局限

现阶段我国煤炭矿井污水处理普遍采用井下沉淀、污水上井二次处理的技术工艺,即在矿井下利用废弃坑道修建大体积水仓,将开采产生的污水导入水仓自然沉淀,部分污水经沉淀后循环使用,部分污水则用泵抽出地面进行净化处理。

传统矿井污水处理技术存在以下问题:

A、煤泥在井下水仓内淤积现象突出,清淤工作量大。

煤矿井下水仓是保证安全生产、防止矿井水灾的重要设施。随着矿井开采的延伸,矿井涌水量普遍会逐渐增大,在传统工艺下,煤泥浓度较高的矿井涌水经过简易处理导入水仓,使得仓内淤积现象突出、水仓有效蓄水容积不断减小,因此煤矿对水仓的清淤工作比较频繁。然而井下工作条件比较恶劣,清淤工作劳动强度大、效率低,处置不当还易造成水仓破裂引发井下水灾,因此传统矿井水处理工艺伴随的清淤问题始终影响着矿井生产效率。

B、矿井污水富含固体杂质,排水泵易磨损且运行电耗成本高。

由于传统水仓沉淀工艺对矿井污水净化效果有限,水泵工作负荷较大,部分情况下煤泥浆浓度过高甚至导致水泵无法正常运行,泵机设备工作寿命普遍较短;同时,泵机长距离高负载运输耗电量较大。该等因素均对煤炭生产效率及生产成本产生较大不利影响。

C、煤泥资源处理成本高、资源浪费情况普遍。

经井下水仓及地面沉淀池沉淀的煤泥含水量大,需经过脱水、压滤等多个环节处理才可以回收利用,由于处理成本较高,部分煤矿未进行回收利用,从而形成资源浪费,并可能造成环境污染。

②磁分离水体净化技术带来的工艺革新及优势

磁分离水体净化技术直接在井下实现泥水分离,清水上井,有效节约了能源,且经分离的煤泥含水率低,可直接压滤后出售,有效降低矿区污染的同时直接产生经济效益,为矿井污水处理带来了技术革新。

在煤矿矿井水处理领域磁分离水体净化技术较传统技术具有以下优势:

A、大幅降低水仓清淤频率

磁分离水体净化设备对矿井污水处理的出水水质达到每升水悬浮物含量低于25mg 标准,水体通透洁净;煤泥等高浓度固体悬浮物直接随矿车出井,彻底改善了井下水仓煤泥淤积的情况。

B、产生高浓度煤泥,实现资源直接回收利用并产生经济效益

煤矿井下污水实质上是含有多种杂物的煤泥浆,传统的井下沉淀、井上净化技术产生的煤泥含水率约为99%,需经污泥浓缩工序后才可进行后续脱水处理,回收利用流程较长、成本较高。磁分离水体净化技术实现泥水分离后煤泥含水率低于90%,含水率从99%降至90%从而使体积缩小为原来的十分之一1,由此产生的煤泥(浆)可在井下直接脱水后成为煤饼随矿车上井直接销售。

C、运行成本低

磁分离水体净化技术所产生煤泥含水率低,不需浓缩即可直接脱水处理,因此可以节省煤泥浓缩成本;其投放的磁种回收率可达98%,磁种消耗费用基本可忽略不计;此外,由于经磁分离水体净化处理的矿井水污染物浓度较低,大幅降低泵机负荷,减少泵机维修或更换成本。

2、磁分离水体净化技术在冶金行业的应用情况

钢铁生产对水资源具有较强依赖性,尤其在转炉炼钢、连铸、热轧等生产环节需利用水体进行冷却从而产生大量污水,从节约成本考虑,钢铁企业一般将这些污水进行净化处理后循环使用。

钢铁企业转炉炼钢、连铸、热轧生产环节所产生的浊环水量与产量具有比例关系,根据《第一次全国污染源普查工业污染源产排污系数手册》及环能德美客户统计数据,转炉炼钢产生的浊环水量与转炉钢产量的比例约为5:1,连铸产生的浊环水量与连铸钢产量的比例约为7:1,热轧产生的浊环水量与热轧钢产量的比例约为18:1。根据《中国钢铁工业年鉴2013》的统计,2012 年我国钢铁工业转炉炼钢、连铸和热轧生产环节的产量分别为66,618 万吨、72,007 万吨和74,394 万吨,按此计算2012 年钢铁生产的浊环水总量=转炉炼钢浊环水量+连铸浊环水量+热轧浊环水量=66,618 万吨×5 立方米/吨+72,007 万吨×7 立方米/吨+74,394 万吨×18 立方米/吨=217.62 亿立方米。浊环水的处理在满足处理量的同时还必须保证净化效果,否则将影响生产效率及产品质量。

磁分离水体净化技术对我国冶金行业浊环水处理的影响如下:

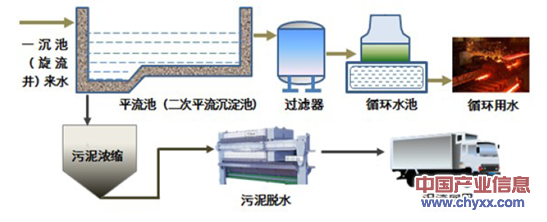

①带来了工艺变革

在冶金行业浊环水中,主要的污染物是油和导磁性悬浮物。磁分离水体净化技术应用之前,我国基本应用传统的“三段式”(即一重力沉淀、二平流沉淀、三过滤)处理工艺进行浊环水净化处理。传统工艺处理钢铁浊环水占地面积大、流程长、处理效率低,限制了生产企业的生产效率,并可能因出水水质而影响产品品质。

传统冶金浊环水处理工艺流程

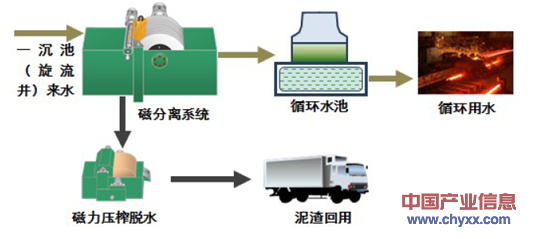

磁分离水体净化相比传统技术,其取代了二次沉淀池、过滤器、污泥浓缩池、污泥脱水系统等处理环节,对污染水体实现主动吸附打捞,大幅缩短工艺流程及反应时间,节省占地面积和投资,为冶金浊环水处理带来了工艺变革。

磁分离水体净化技术的工艺流程

②磁分离水体净化技术相较其他工艺技术的优势

以每小时1,000 立方米处理量为例,磁分离水体净化技术与其它冶金浊环水处理工艺技术对比情况如下:

对比项目 | 传统沉淀工艺 | 化学除油工艺 | 磁分离处理工艺 |

分离原理 | 重力分离 | 重力分离 | 强磁力分离 |

工艺复杂性 | 工艺流程长 | 工艺流程短 | 工艺流程短 |

占地面积 | 1,000~3,000m2(包括二沉池、过滤器、反冲洗装置、板框压滤间等,占地大。) | 500~800m2(包括加药间、油泥池、板框压滤间,占地面积较小。) | 300~400m2(包括磁盘分离机、 管道过滤器、磁力压榨脱水等,占地少。) |

出水水质 | SS≤50mg/L,油≤5mg/L 水质波动大时不稳定 | SS≤30mg/L,油≤5mg/L 水质波动大时不稳定 | SS≤20mg/L,油≤5mg/L 基本不受入水水质影响 |

泥渣处理 | 有反洗,渣量大,含水率高。 | 排渣量大,含水率高,含油泥多,后续脱水困难。 | 无反洗,渣量小,渣处理容易。 |

投资费用 | 综合总投资高 | 综合投资较高 | 综合总投资节约 10%以上 |

运行费用 | 运行费用较高 | 药剂用量较大,运行费用较高。 | 药剂用量节省三分之一,运行费用低。 |

资料来源:智研咨询整理

文章转载、引用说明:

智研咨询推崇信息资源共享,欢迎各大媒体和行研机构转载引用。但请遵守如下规则:

1.可全文转载,但不得恶意镜像。转载需注明来源(智研咨询)。

2.转载文章内容时不得进行删减或修改。图表和数据可以引用,但不能去除水印和数据来源。

如有违反以上规则,我们将保留追究法律责任的权力。

版权提示:

智研咨询倡导尊重与保护知识产权,对有明确来源的内容注明出处。如发现本站文章存在版权、稿酬或其它问题,烦请联系我们,我们将及时与您沟通处理。联系方式:gaojian@chyxx.com、010-60343812。

![2023年中国发廊行业全景简析:消费者年龄偏年轻化[图]](http://img.chyxx.com/images/2022/0330/6b296592ed87ae76d174b4fbc262ff18a3c189b8.png?x-oss-process=style/w320)

![2024年中国润滑油行业浅析:润滑油市场不断扩大,驱动科技创新,竞争愈加激烈[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)

![2024年中国激光直接成像(LDI)设备行业发展全景浅析:市场规模持续稳定增长,行业将迎来更多的发展机遇[图]](http://img.chyxx.com/images/2022/0330/ce25a2275c336b52d58303ed80fb7924b3fd1022.png?x-oss-process=style/w320)

![2024年中国碳监测行业发展现状分析:碳监测市场正逐渐打开,多家企业布局 [图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)

![2023年中国聚苯胺行业现状分析:行业规模稳步增长,新技术的研发推动行业进一步发展[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)